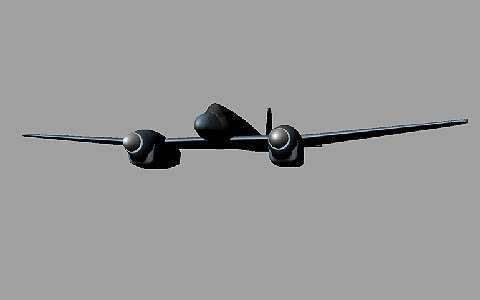

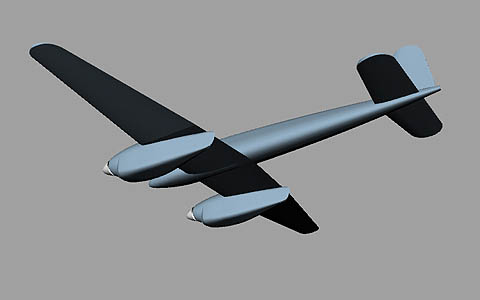

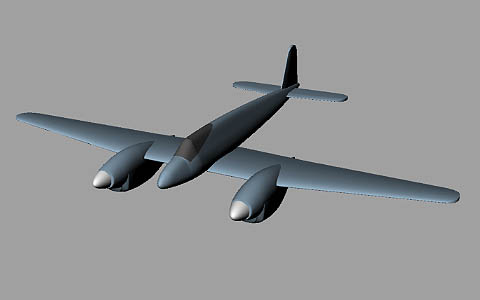

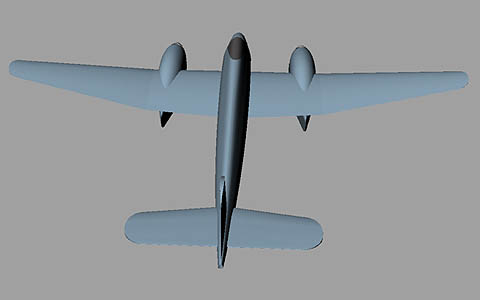

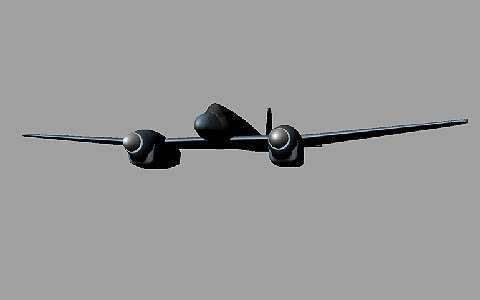

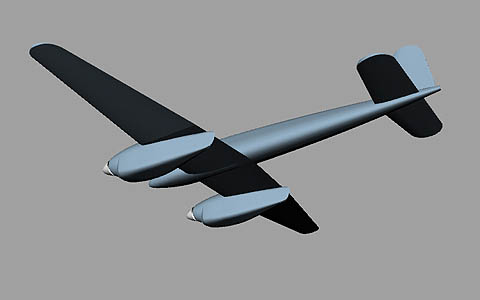

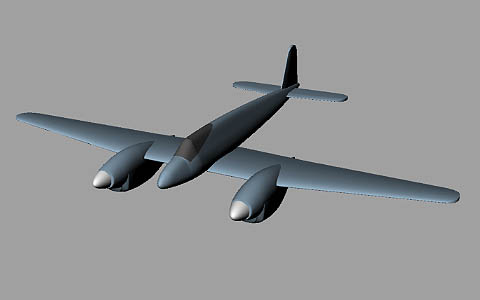

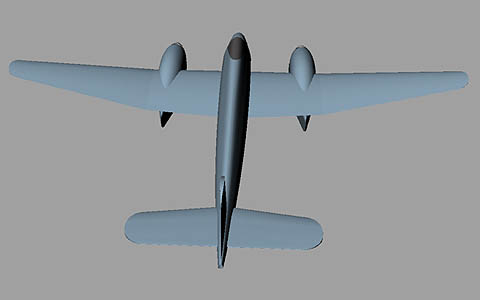

Die ersten Bilder aus dem CAD-Entwurf ...

Schritt 1: Rumpf und Gondeln schleifen... Schritt 2: Rumpfarbeiten... Dann wird der Akku-Schacht ausgehöhlt: da der Schwerpunkt bei dieser Maschine sehr weit vorne liegt, muss auch der akku soweit wie möglich nach vorn. Um den Rumpf besser aushöhlen zu können, wird er von unten aufgeschnitten und später wieder zugeklebt.

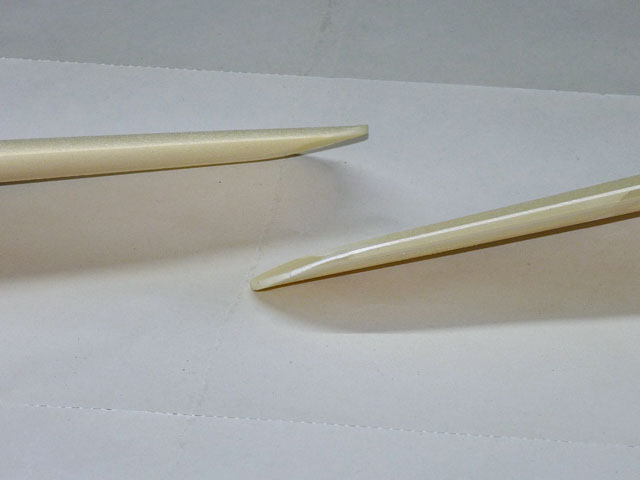

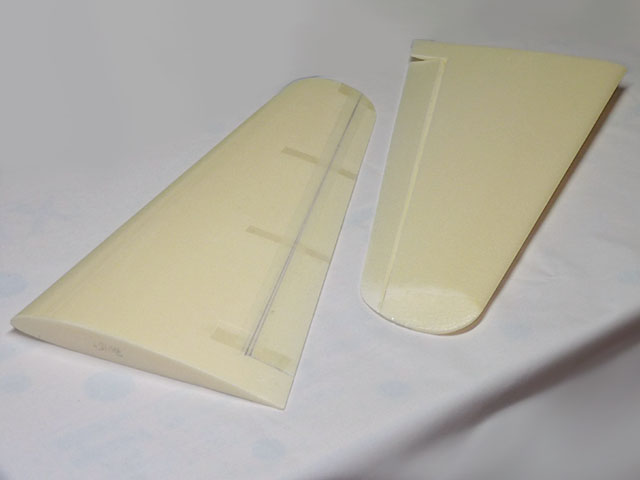

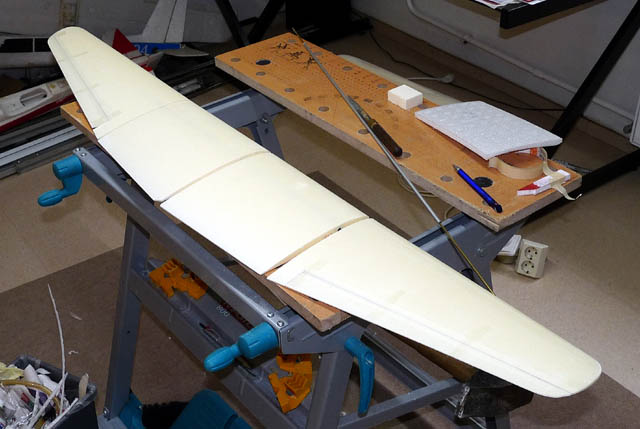

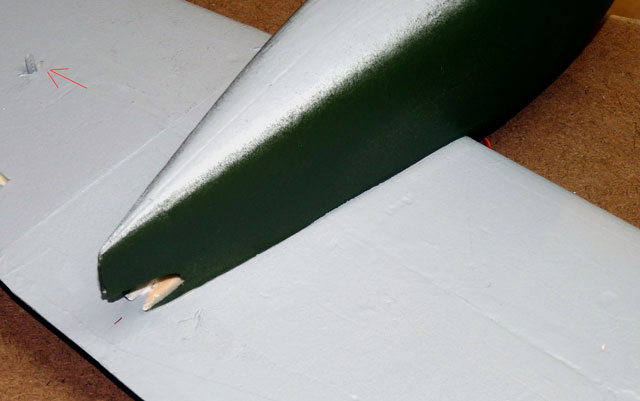

Schritt 3: Höhen- und Seitenleitwerk vorbereiten Schritt 4: Flächenbau Die Randbögen an den Außenflächen werden auf der Unterseite angeschrägt. Das so dünnere Profil soll an den stark zugespitzten umd gefährdeten Randbögen einen Strömungsabriss hinauszögern. Zudem werden die Randbögen auf ihrer Unterseite mit Epoxy eingestrichen - damit mechanisch stabiler und bei einer ungeschickten Landung nicht gleich verbeult.

Die Befestigung der Querruder erfolgt auf eine nun schon mehrfach erprobten Art und Weise: sie werden mit Streifen einer Transparent-Overhead-Folie und UHUpor angeklebt. Außen sind die Streifen zirka 1cm breit und innen etwas 0,5cm. Nicht breiter! Die Streifen sind hochelastisch nd bringen die Ruder von selbst in ihre Neutralstellung zurück. Der Ruderspalt wird mit Transparentfolie (Tesa oder Scotch Tape) überklebt.

Schritt 5: Die Gondeln

Schritt 6: Montage

Nachtrag, Sommer 2012:

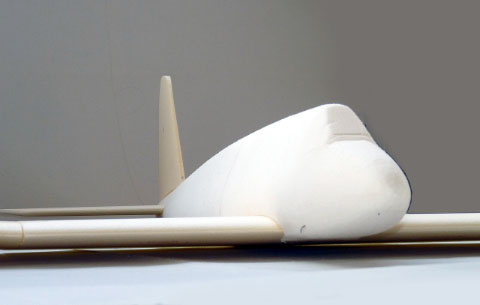

Der vorgeschnittene Kastenrumpf muss rund werden...

Der Rumpf: gesägt, geschnitten und um Gewicht zu sparen, innen ausgehölt...

...zusammen geklebt und fertig zum Verschleifen

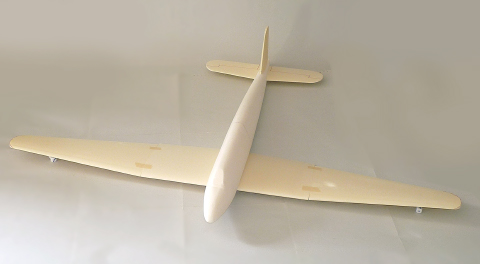

Und verschliffen mit gesteckten Flächen.

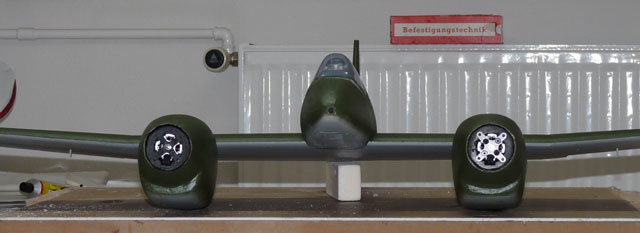

Nahaufnahme - fast so martialisch wie das Original.

FW-187 (noch gesteckt) und Ki-83 im Vergleich zueinander...

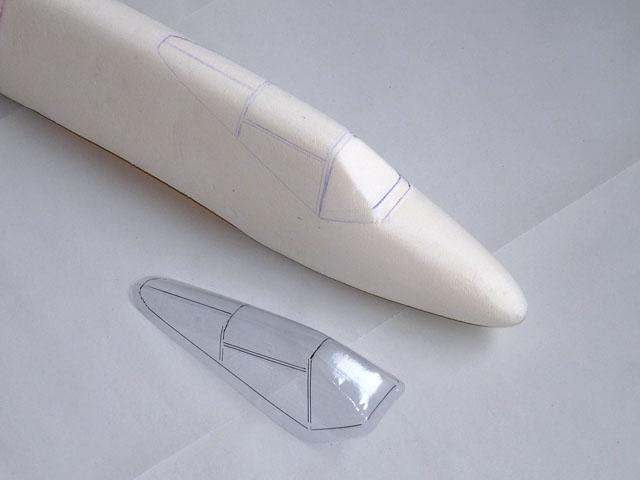

Weiter geht es mit der Klarsichthaube: Anzeichnen, Schrumpfschlauch drüber und föhnen. Fensterstege auf den Schrumpfschlauch übertragen (sie werden später mit 2mm breiten Folienstreifen in Flugzeugfarbe überklebt).

Dann die Haube ausschneiden und die Pilotenkanzel abtrennen.

Der Pilot stammt dieses Mal aus Libors handgefertigten Schätzen, natürlich ein Deutscher.

Der Cockpit-Bau: die Akkuklappe anzeichnen und ausschneiden. Kleine Depornplatte auf die Unterseit e- hier wird der Pilot aufgeklebt.

Die Instrumententafel ist (entgegen dem Original) in einem Gehäuse untergebracht. Pilot, Sitz und Funkerkiste...

Vorne wird das Ganze mit einem Carbonrohr in ein in den Rumpf eingeleimtes Carbonrohr gesteckt, hinten hält es ein starker Magnet.

Passt einwandfrei, jetzt wird noch die Haube aufgeklebt.

Mit 11g ein echtes Leichtgewicht.

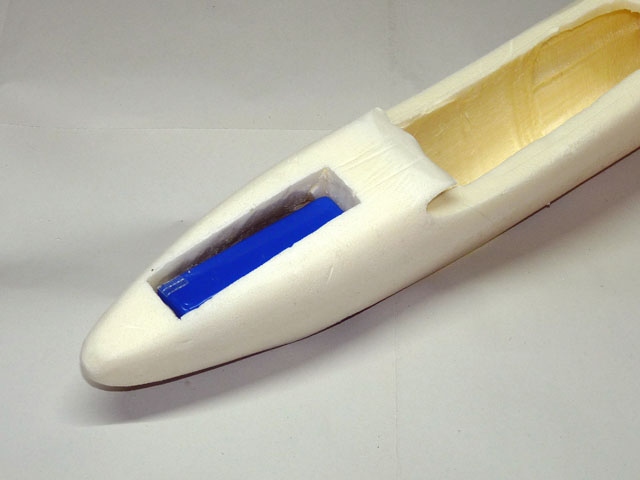

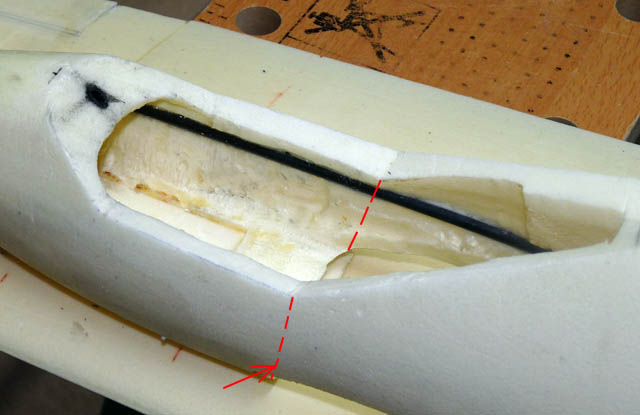

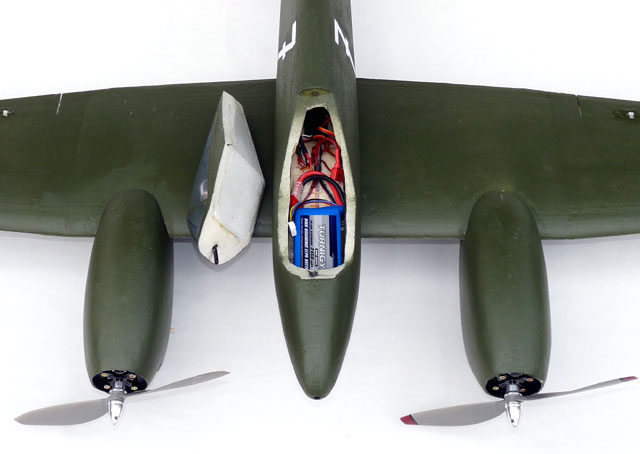

So liegt der Akku optimal...

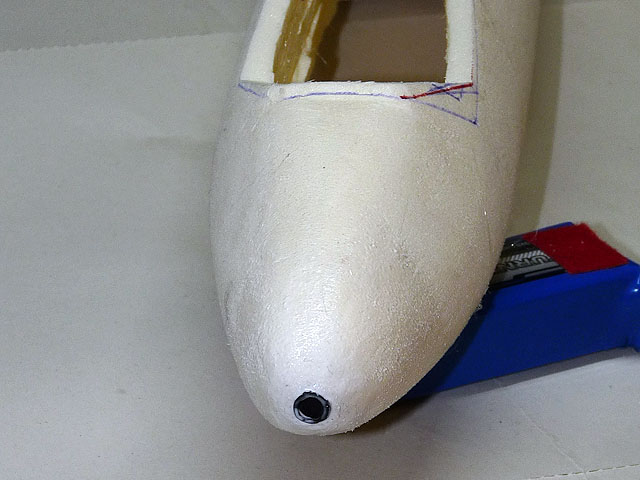

...muss aber im Falle einer Stecklandung durch Einkleben eines Carbonrohrs geschützt werden. Dieses kann zudem als Luftkanal zur Akku-Kühlung dienen oder es kommt später evtl. eine ultrahelle LED rein. Für eine höhere Stabilität wird die gesamte Rumpfnase zudem mit Ponal eingeleimt, auf der Rumpfunterseite leiten Carbonröhrchen den Druck bei einem Einschlag am Akkuschacht vorbei nach weiter hinten (der Rumpf soll zur Not "stecken" - eine Erfahrung aus dem Bau der kleinen Styorodur-Jets. Sie sind schon mehrfach im Acker gesteckt => rausgezogen und weiter geflogen.)

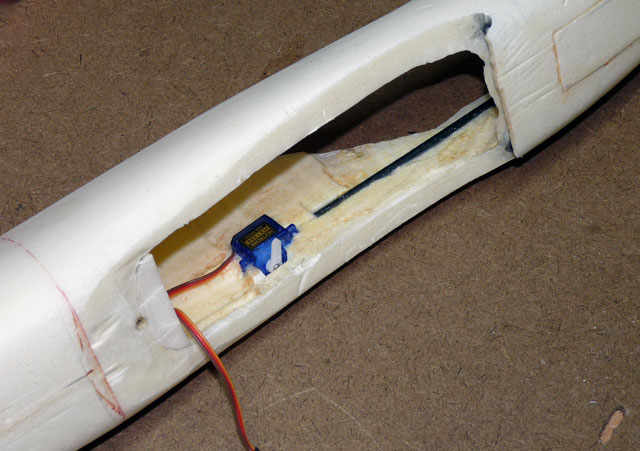

Das HR-Servo wird möglichst weit vorne eingeklebt (die FW-187 neigt von der Konstruktion her zur Hecklastigkeit - deshalb alles Gewicht soweit als möglich nach vorne)

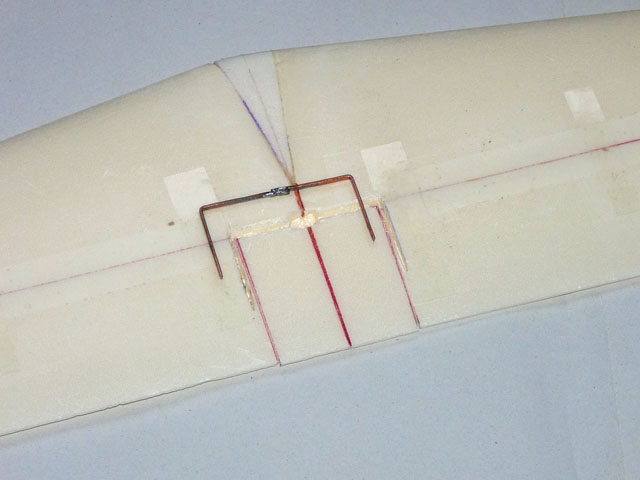

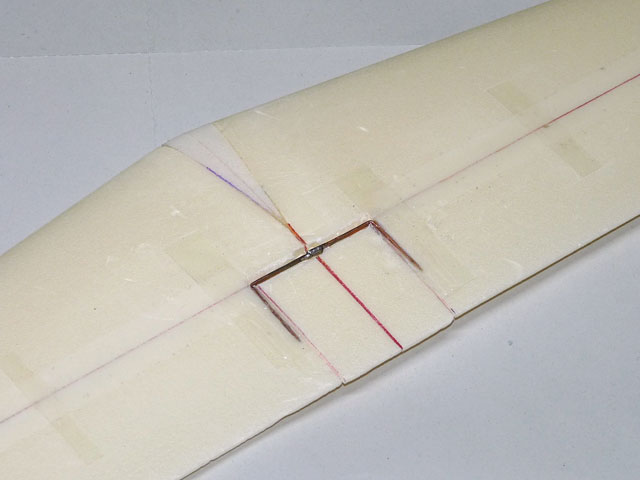

Das Höhenleitwerk wird fest in den Rumpf verklebt - deshalb müssen die beiden Ruder miteinander verbunden werden. Als "Brücke" werden Verpackungsklammern (von großen Kartons) genommen. Da zu kurz, in der Mitte zusammengelötet. Diese Klammern sind extrem verwindungsfest.

An den Seiten werden sie mit Epoxy in einen sehr exakt gefrästen Schlitz in die Ruder geklebt. Nach aushärten laufen beide Ruder nahezu verwindungssteif - das müsste auch hohe Drücke im Flug aushalten, ohne dass eines "verbogen" wird un der Flieger "rausdreht".

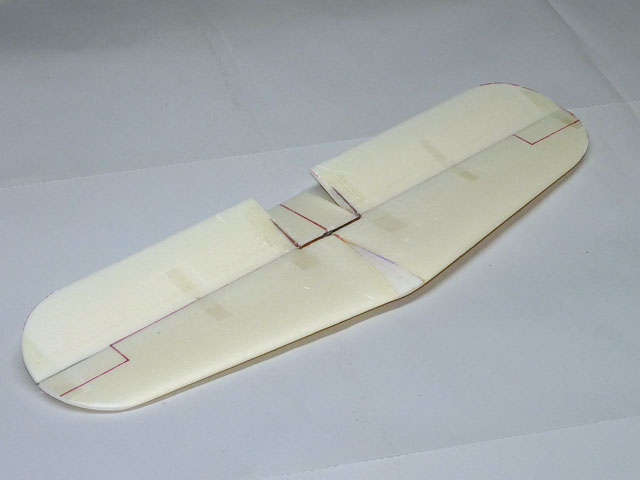

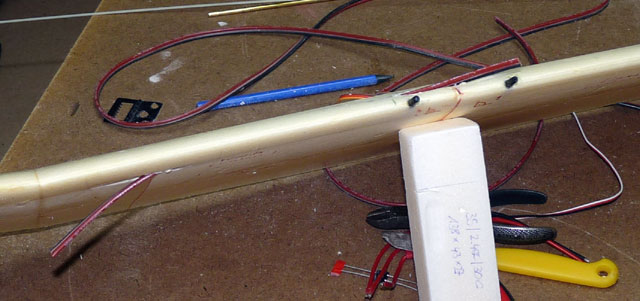

Der Holm, ein 6mm Carbon-Rohr, wird in die Fläche versenkt: mit zum Rundmesser angeschärften Alurohr ein Loch durchbohren...

...ca. 8...10cm weit in die Außenflächen weiter bohren. Diese dazu Am Randbogen 38...40mm hoch unterlegen => ergibt die V-Stellung von ca. 5°.

Das Carbonrohr steckt drin, die Leimung beginnt: Loch mit Ponal füllen, Rohr ebenfalls ein-ponalen und langsam reindrehen. Die Flächenstöße zuvor mit UHUpor bestreichen (5...10 min. ablüften lassen) - dann fest zusammen pressen. Zur Stabilisierung sind über die Flächenknicke auf der Oberseite 3x1mm Carbonstäbe eingeklebt. Über die gesamte Außenflächen auf der Oberseite ebenfalls ein 3x1 mm Stab.

3/4 der Fläche sind auf der Oberseite mit Japanpapier und einer 1:1-Ponal-/Wassermischung beplankt. Die Unterseite der Fläche wird einfach nur mit dieser Mischung eingestrichen. Nach dem Trocknen glatt schleifen. Dann folgt die Lackierung mit Montana Black (dieser Lack würde das Sytrodur sonst anfressen).

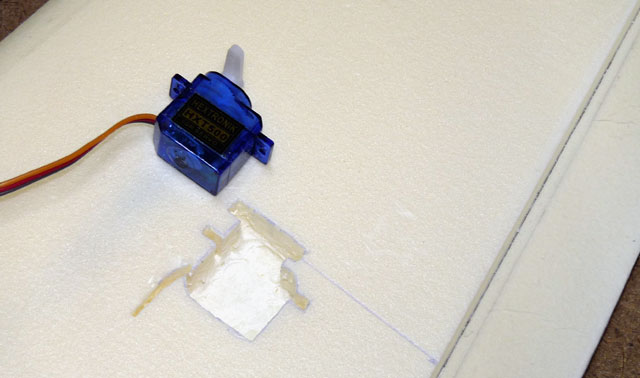

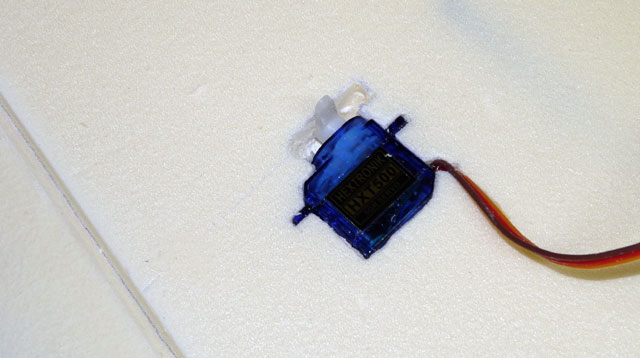

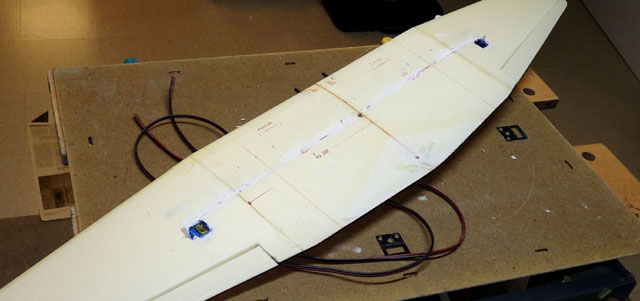

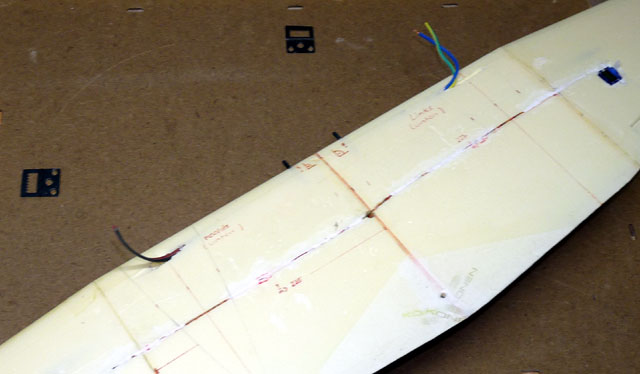

Einbau der Servos: anzeichnen, mit Dremel ausfräsen und Ponal einkleben

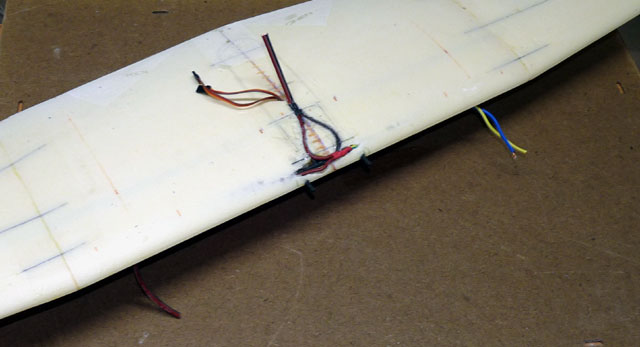

Die Leitungen sind verlegt und der Schlitz mit Balsaspachtel geglättet.

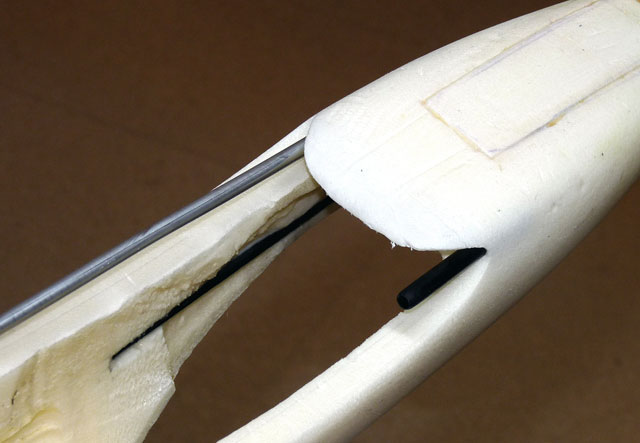

Die Stromzufuhr zu den Motoren wird verlegt...

Um den hässlichen Schlitz zu vermeiden, wird von der Rumpfmitte/Rumpfoberseite zur Gondel/Rumpfunterseite ein Rundloch schräg durch die Fläche geschnitten und die Kabel durchgezogen. Vorne sind die Stromleitungen verlötet und das Akku-Anschlusskabel mit 5min-Epoxy in die Fläche geklebt. Alle Kabel sollen so kurz wie möglich sein (mehr Platz im Rumpf, weniger Verlust auf der Leitung, weniger Störanfälligkeit und weniger Gewicht).

So bleibt auch das Flächenprofil besser erhalten - auf der Profilunterseite ist alles glatt.

Auch die Zuleitung zum Regler wird "Unterputz" verlegt

Die Motorplatte, 3mm Sperrholz, wird in die Gondeln eingeklebt. Die linke Gondel ist innen mit dem Heißdraht (langer Draht auf Lötpistole) bereits ausgehölt: ergibt a) mehr Paltz und b) 10g weniger Gewicht pro Gondel (35g nach Aushöhlaktion).

Der Boden wird - wie ein Schiffchen - mit Hemdenpapier und 1:1-Ponal-/Wassermischung beplankt und glatt verschliffen. Dies ergibt mehr Härte und soll Landespuren verhindern. Die ganze Gondel - wie auch das Modell - wird anschließend nocheinmal mit 1:1-Ponal-/Wassermischung eingepinselt und nach dem Trocknen glatt verschliffen. In Verbidnung mit der anschließenden Lackierung mit Montana Black ergibt dies eine gut glatte und harte Oberfläche.

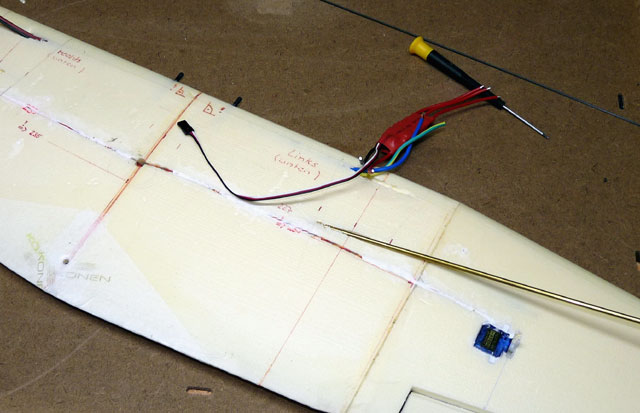

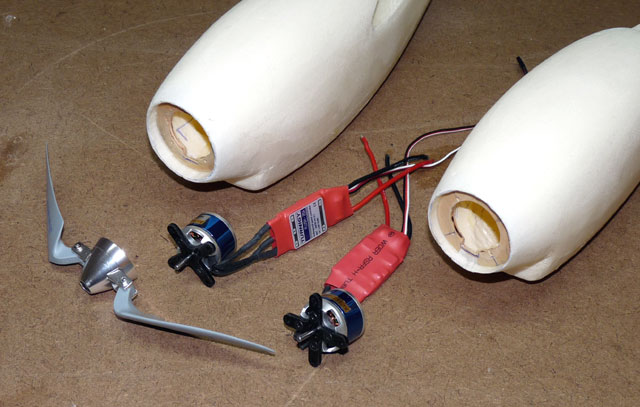

Regler und Motoren sind verlötet (Drehrichtung zuvor prüfen) und für den Einbau vorbereitet.

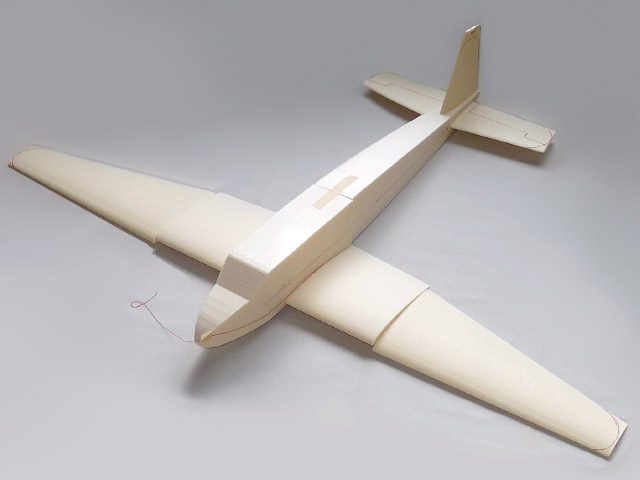

Die ersten "Steckbilder" auf Maß - noch ist nichts verleimt. Auch soll die Fläche abnehmbar ausgeführt werden.

Die Schwachstelle nach Abschneiden der Akkuklappe / Cockpit ist jetzt der Knick: er wird mit einem 6er Carbonrohr auf beiden Innenseiten überbrückt.

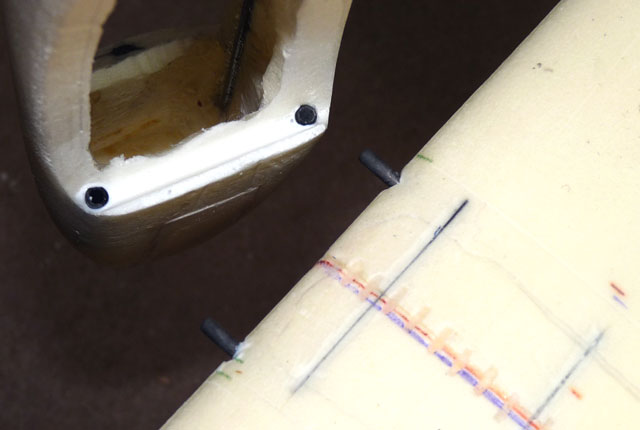

Für die Steckverbindung der abnehmbaren Fläche werden vorne zwei zirka 8cm lange 6er-Carbonrohre eingeklebt (Innendurchmesser 4mm, mit Alustab vorschneiden). Etwa 2 bis 3 mm herausstehen lassen, die Fläche fest dagegen drücken => der Abdruck auf der Fläche gibt die Position für die 4mm Carbondübel - sie sind ebenfalls etwa 6 bis 8 cm tief in die Fläche verklebt.

Und da liegt sie nun mit verschraubter Fläche und eingeklebten Leitwerken.

Die ersten Bilder, lackiert...

Regler in den Gondeln ist angeschlossen/verlötet. Nachteil: wenn man später mal den Regler wechseln will, muss man einen Revisionsöffnung von unten in die Gondel schneiden.

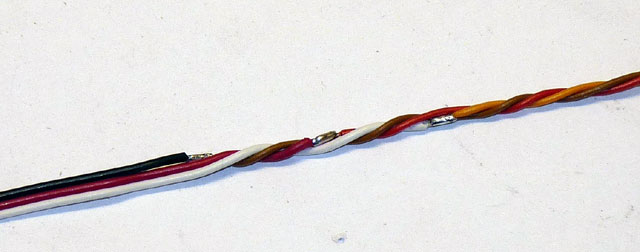

Die Verlängerung der Regler- bzw. Servo-Zuleitungen geht am einfachsten wohl so: die drei Kabel im Abstand von ca. 1 cm abschneiden, verlöten und verdrillen. So können sich die Lötstellen nicht berühren und auf eine Isolierung/Schrumpfschlauch kann verzichtet werden. Das Ganze so ablängen, dass die Lötstellen im Stryrodurkanal verschwinden - damit kommen die Lötstellen garantiert mit nichts in Berührung.

Dann die Gondel aufschieben und verkleben (Ponal).

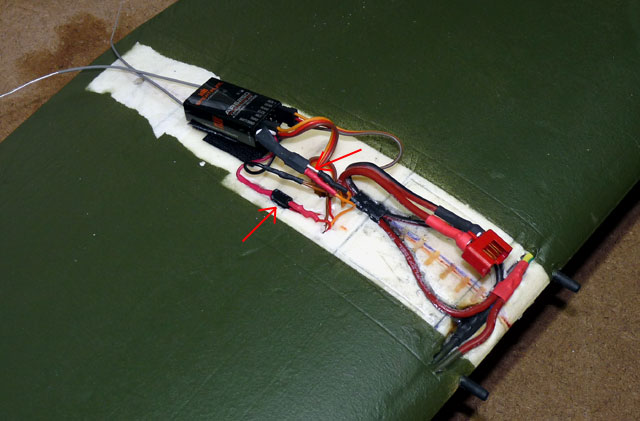

Alles ist angeschlossen: die Plus-Leitungen der Regler sind über zwei Schottky-Dioden zusammen geführt (unterer roter Pfeil) und versorgen die Bordspannung ohne sich gegenseitig zu stören (siehe bei der Ki-83). Wenn schon zwei Regler, dann auch ausfallsicher. Noch ein Trick: die Steuer- (Impuls-)leitungen zu den Reglern sind steckbar (Steckkontakte aus alten Platinen): so können die Regler einzeln betrieben werden, um beispielsweise die Motoren oder eine Unwucht im Propeller besser prüfen zu können.

Wäre die Fläche ein Nurflügler, könnte sie jetzt fliegen...

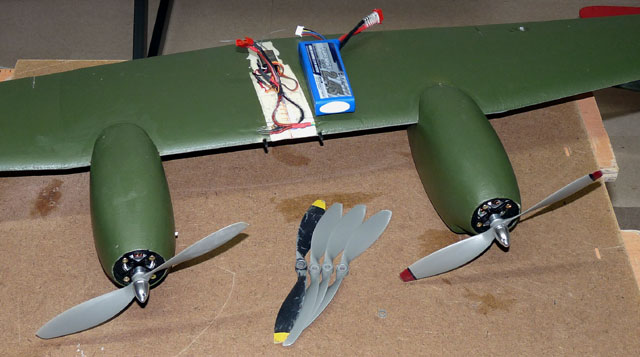

Mist-APC-Props!!! Eigentlich sollten zwei 8x6 APC Slowfly-Props drauf. Aber alle vier waren trotz Auswuchtversuche derartig unwuchtig, dass dür den Erstflug 9x6 drauf kamen (die seltsamerweise rund laufen). Die Drehzahl mit den 8x6 wäre deutlich höher - damit wohl auch die Geschwindigkeit. Schub hat sie eh genug... Mit den 9x6 zieht sie knapp 50A Strom! Die 8x6 wären sicher drunter - und möcglicherweise schneller. Allerdings lässt sie sich mit den 9x6 in Normalflug durchaus mit 4-5A fliegen.

Die Fläche ist angeschraubt, der Akku (3S/2.450/30C) an seinem Platz. Der Schwerpunkt sollte stimmen: etwa 2 cm hinter der Nase. Und? Volltreffer: genau 900g Abfluggewicht!

Da liegt sie, vor dem Erstflug....

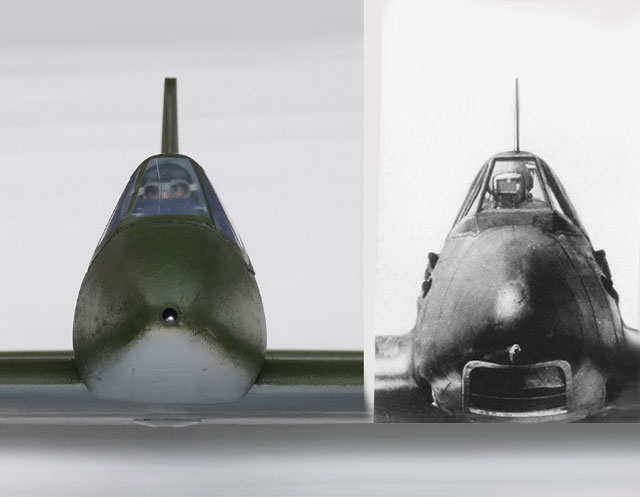

Noch ein Vergleich mit dem Original. Ok - nicht ganz getroffen (aber doch recht nah) ... mein Pilot hat ein viel zu dicke Omme, mein SLW ist ein Wohnzimmerschrank aber dafür ist meine Fläche eine ganze Ecke dünner.

...weiter Bilder und Ansichten in der Bildergalerie

Den Flieger im Sommer am Platz aus Versehen in der Sonne stehen gelassen - und die Schrumpfschlauch-Haube meinte, weiter schrumpfen zu müssen. So ein Stück weit um den Pilotenkopf herum... Also musst eine neue Haube gebaut werden. Aus Vivak, 0,5er Plexifolie, tiefgezogen. Doch würde die zirka 160 bis 190° heisse Folie den Styrodur-Rohling wohl schmelzen lassen. Abhilfe war Knorr-Prandell Giessmasse. Dünnflüssig zwei- oder dreimal mit dem Pinsel auf den Styrodur-Rohling aufgetragen, mit 600er Papier geglättet, dann die Fensterstege aus Pappe ausschneiden und mit UHUpor auf den Rohling aufkleben. Ergibt wunderbare Glashäubchen...