Technische Daten:

Technische Daten:

![]() Spannweite: 1450 mm / Länge inkl. Spinner: 1310 mm

Spannweite: 1450 mm / Länge inkl. Spinner: 1310 mm

![]() Tragfläche: ca. 46 dm²/ Flächentiefe: ca. 283 mm

Tragfläche: ca. 46 dm²/ Flächentiefe: ca. 283 mm

![]() Abfluggewicht: 2,2 kg

Abfluggewicht: 2,2 kg

![]() Akku: 6S/4000/30C, knapp 700g

Akku: 6S/4000/30C, knapp 700g

![]() Regler: Plush 80A

Regler: Plush 80A

![]() Motor: 6S/825kV/1.300W

Motor: 6S/825kV/1.300W

![]() Propeller: 12x12

Propeller: 12x12

![]() Strom: max. 80A

Strom: max. 80A

![]() Stromverbrauch: 6,5A

Stromverbrauch: 6,5A

![]() Flugzeit: 10...20 Minuten

Flugzeit: 10...20 Minuten

![]() Steuerung: Gas, 2xQR, HR, SR, EZFW, Landeklappen

Steuerung: Gas, 2xQR, HR, SR, EZFW, Landeklappen

![]() Servos: 4 x Rockamp DS110 (a 11g, digital)

Servos: 4 x Rockamp DS110 (a 11g, digital)

![]() Empfänger: GHz (Spektrum)

Empfänger: GHz (Spektrum)

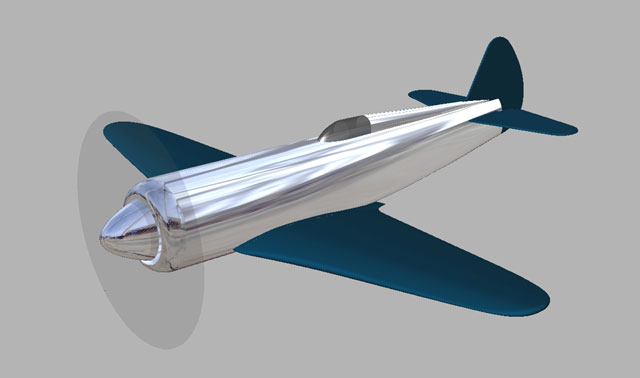

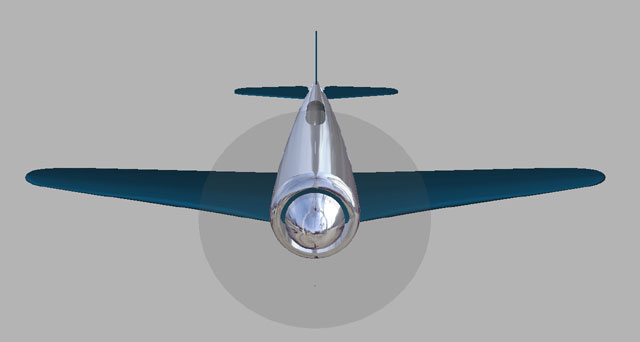

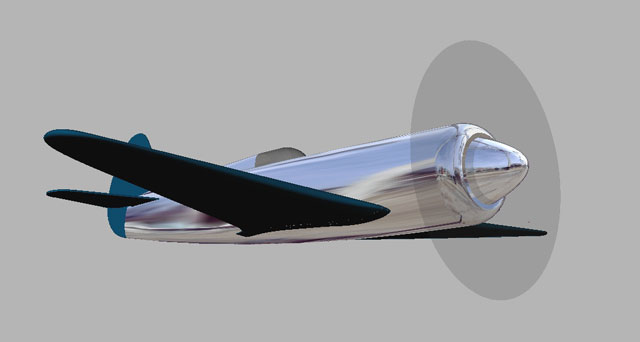

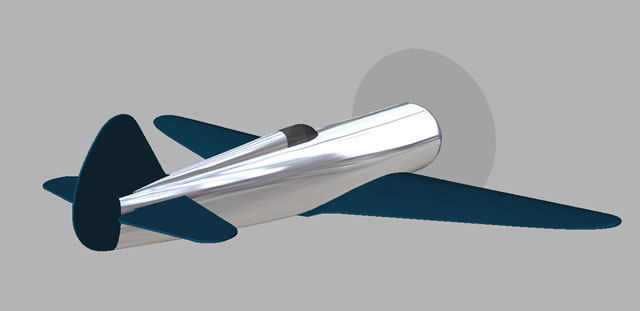

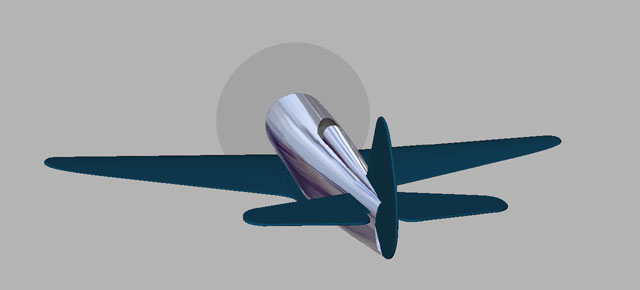

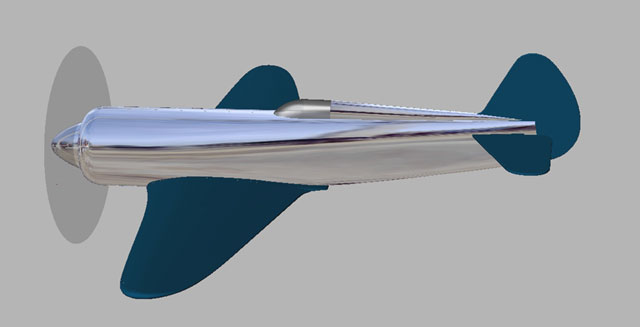

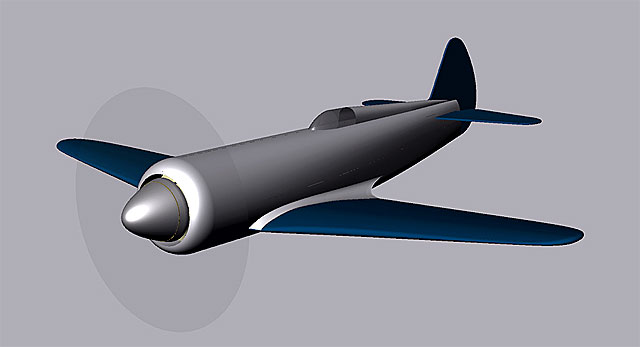

Die CzechMate ist ein Reno Racer auf Basis einer Yak-11. Sie flog 2003, 2004 und 2006 in Reno mit und erreichte knappe 450 mph. Die Chromlackierung und der bullige Spinner haben schon was und spätestens seit dem Video der 2,38m-Variante vom mfg-kaichen hat sie es uns endgültig angetan.

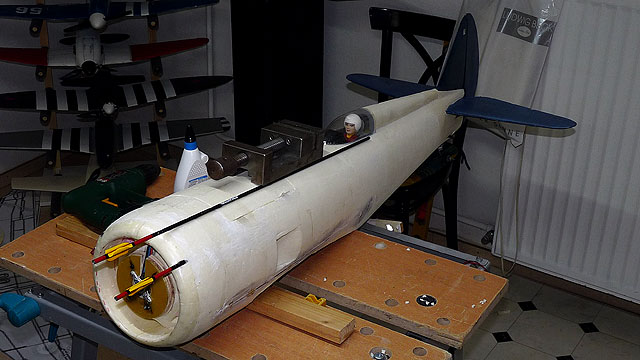

Grund für den "krummen" Maßstab von 1:6,5 ist die gewählte Größe von 1,45m Spannweite. Das passt noch gut ins Auto und ist auch mit finanziell erschwinglichen Komponenten zu bauen. Neben einem kräftigen Antrieb soll ein gefedertes Einziehfahrwerk rein. Dem Strom und der Drehzahl zu Liebe ein 6S-Akku. Speedflug ist mit größer 180km/h angepeilt und gemütlich herumfliegen in Parkflyer-Gesschwindigkeit um die 60 km/h. Der Landeanflug soll mit 15...20km/h möglich sein. Deshalb muss außer extrem stabil alles auch sehr leicht gebaut werden.

Die Bau- und Entwicklungszeit war aufwändig und zog sich hin. Der Erstflug hingegen phantastisch - sie fliegt absolut ruhig, EWD und Schwerpunkt stimmten, das Fahrwerk klappte auch gut und auch auf dem Rücken liegt sie wie ein Brett.

Planung und CAD-Bilder (Juni 2011)

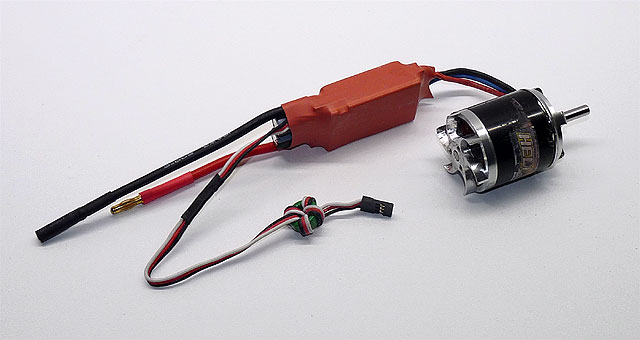

Motor- und Prop-Überlegungen (Juni 2012)

Fläche

Leitwerke

Motorhalter und Spinner

Cockpit und Pilot

Montage / Zusammenbau

Gewichts-Check: Zwischenbilanz

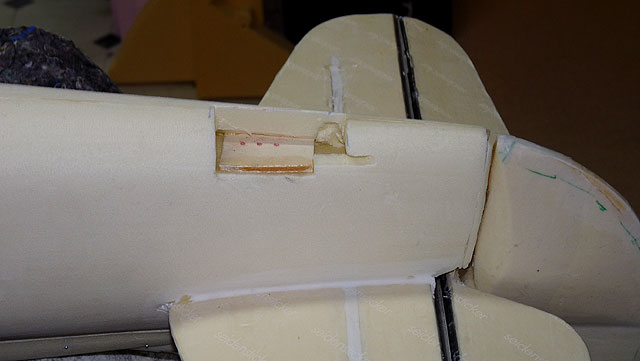

Das Höhenleitwerk wird eingemessen und vorne die Cowling mit Motorhalter eingeklebt (5min-Epoxy / Ponal)

Fahrwerk

Beleuchtung

Beim SLW wird die Luxeon auf knapp 7mm links und rechts angeschliffen, ins SLW auf Höhe von 7mm Materrialstärke ein Lichtfenster gebaut, und mit einer Folie abgedeckt. Für eine möglichst hohe Lichtausbeute und Reflexion wird der ca. 8mm breite Fensterrahmen nach vorne und hinten um 45° angeschrägt und mit Alufolie beklebt. Nach oben zur SLW-Spitze wird das Licht durch einen Glasstab geleitet, der oben rausschaut und das Licht abgibt. Mit einem 3mm Federstahldraht wird ein Loch bis in den hohlen Rumpf gebohrt und das Kabel durchgezogen.

Elektrik

Fertigstellung und Lackierung

Um den "Kabelsalat" im Innern des Fliegers so klein wie möglich zu halten werden alle überlangen Kabel gekürzt. Denn auch wenn genügend Platz bei diesem Modell ist - lange Kabel stören und haben auch elektrisch betrachtet eher Nachteile denn Vorteile.

![]() Videos

(rechte Maustaste, Ziel speichern unter...)

Videos

(rechte Maustaste, Ziel speichern unter...)

![]() Erstflug, unlackiert (28.12.2012), 44 MB, mp4 => [go...]

Erstflug, unlackiert (28.12.2012), 44 MB, mp4 => [go...]

![]() Flug nach Lackierung (12.12.2014), 29 MB, mp4 => [go...]

Flug nach Lackierung (12.12.2014), 29 MB, mp4 => [go...]

![]() Bildergalerie:

Bildergalerie:

[mehr...]

[mehr...]

![]() Baubericht

Baubericht

![]() Aerodynamik

Aerodynamik

Die mit FLZ Vortex ermittelten Werte sind:

- Geplantes Abfluggewicht: 1,8kg

- Ca max bei zirka 50% der Spannweite

- erforderliche Geschwindigkeit für Horizontalflug: 23m/s ( ca. 82 km/h)

- E = 5,8; Sinkgeschw. 4m/s

- Luftwiderstand: 2,98N (ca. 300g Schub)

Strömungsabriss

- beginnt bei etwa 10° Anstellwinkel des Fliegers

- dies entspricht 9m/s = ca. 32km/h (ein Landeanflug mit 25km/h sollte also gehen)

- erforderlicher Schub dafür etwa 120..150g

Vollgas

- Zielvorgabe für max. Speed: 55m/s = ca. 200km/h

- Anstellwinkel des Modells -1,3° - muss mit Höhe ziehen ausgeglichen werden

- Luftwiderstand 14,5N, dies entspricht einem erforderl. Schub von ca. 1,5kg

![]() CAD-Konstruktion

CAD-Konstruktion

Sie ist einfach gehalten, da sie nur als Vorlage für den manuellen Bau dient. Die Flächen sind CNC-Heißdraht-geschnitten, der Rumpf mithilfe von Schnittschablonen, Teile davon gefräst.

![]() Motorauslegung...

Motorauslegung...

Auf der Suche nach Motoren lieferte u.a. Scorpion-Calc mit dem Scorpion SII 3020-780 folgende Werte (um die Stromaufnahme niedrig zu halten, wird ein 6S-Lipo geplant):

- Motordaten: I0 = 1,92A @ 22,2V, Ri = 31mOhm, 790kV, 168g

- 10 x 10 Prop, 13.200 rpm; 56,2 m/s Strahlgeschw., ca. 3kg Schub

- 68A Stromaufnahme, eta knapp 80%, 1.450W brutto, 1.150W netto

Der Motor ist für einen Strom von max. 42A konzipiert, könnte aber für kurze Vollgas-Passagen eventuell auch die 68A aushalten.

![]() Theoretische errechnete Flugzeugleistung:

Theoretische errechnete Flugzeugleistung:

Verbunden mit den aerodynamischen Daten ergibt sich rechnerisch weiter:

- max. Geschwindigkeit bei 68A und 6S/3.000/30C: 183km/h, Flugzeit 2,2min.

- Horizontalflug (alle Ruder auf Null): ca. 82km/h bei 6A, Flugzeit 30min.

- Landeanflug ohne Klappen: ca. 25km/h

- max. senkrecht bei 68A: knapp 100km/h

- dafür berechnete Prop-Größen: 2-Blatt 10x9, 3-Blatt 9,5x8 und 4-Blatt 8,8 x 7,4

![]() Fazit: => keine einfache Aufgabe

Fazit: => keine einfache Aufgabe

- die CzechMate hat eine 20cm-Cowling => ein 10"-Propeller (25,4cm) ist da eher witzig...

- scalemäßig heruntergerechnet müsste ein 17"-Propeller drauf

- ein Prop größer 10" braucht aber zuviel Leistung und liefert unnötigen Schub - ein Schub von 2,5kg ist ausreichend.

- Die wirksame Propellerfläche müsste also in der Mitte durch ein Mittelstück getrennt werden

- Eine Prop-Steigung von größer 10" ist erforderlich, um in die Region von 200km/h zu kommen

- der beispielhafte Scorpion-Motor kostete bei der Planung im Juni 2011 zwischen 55 bis 60,00 EUR. Ein Jahr später bei der Umsetzung liegen die besten Angebote zwischen 120 und 130 EUR. Dieser Motor wirds also sicher nicht werden...

- die Frage ist auch: Zweiblatt oder 4-Blatt? Ein Zweiblatt-Propeller läuft immer deutlich effizienter als ein 4-Blatt - die Entscheidung wäre also Leistung oder Scale.

![]() Damit die Prop-Drehzahl nicht zu weit in den Grenzbereich geht, wird die Obergrenze auf 12.500 U/min festgelegt.

Damit die Prop-Drehzahl nicht zu weit in den Grenzbereich geht, wird die Obergrenze auf 12.500 U/min festgelegt.

![]() Um bei dieser Drehzahl eine Fluggeschwindigkeit von ca. 200km/h zu erzielen, muss der Propeller eine Steigung von 14" haben.

Um bei dieser Drehzahl eine Fluggeschwindigkeit von ca. 200km/h zu erzielen, muss der Propeller eine Steigung von 14" haben.

![]() Bei etwa 200km/h benötigt das Modell einen rechnerisch ermittelten Schub von knapp 1,7kg => für etwas Reserve werden 2,5kg angestrebt.

Bei etwa 200km/h benötigt das Modell einen rechnerisch ermittelten Schub von knapp 1,7kg => für etwas Reserve werden 2,5kg angestrebt.

![]() Aus Drehzahl, Steigung und Schub ergibt sich ein Prop-Durchmesser von 10,5"

Aus Drehzahl, Steigung und Schub ergibt sich ein Prop-Durchmesser von 10,5"

![]() Demnach müsste es also ein 11x14" Propeller sein (den gibts wohl nicht)

Demnach müsste es also ein 11x14" Propeller sein (den gibts wohl nicht)

![]() Das H/D-Verhältnis wäre 14/11 = 1,27 = höher als üblich (0,5 bei slow flyer bis 1 bei Rennsemmeln), aber im Vergleich zum Fortschrittsgrad J = 1,01 ok.

Das H/D-Verhältnis wäre 14/11 = 1,27 = höher als üblich (0,5 bei slow flyer bis 1 bei Rennsemmeln), aber im Vergleich zum Fortschrittsgrad J = 1,01 ok.

![]() Man könnte eine 16x14 auf eine 11x14 kürzen... (wobei die Steigung dann zunimmt - was aber kein Fehler ist).

Man könnte eine 16x14 auf eine 11x14 kürzen... (wobei die Steigung dann zunimmt - was aber kein Fehler ist).

![]() Bleibt noch der Motor: 2,5kg Schub bei knapp 200km/h entsprächen einer Netto-Leistung von 1.390W. Legt man einen Wirkunsggrad von 65% für den Prop und 80% für den Motor zu Grunde, so müsste der Motor 2,7KW aushalten. An 6S wäre dies ein Strom von 120A. Machbar, aber doch eine Hausnummer...

Bleibt noch der Motor: 2,5kg Schub bei knapp 200km/h entsprächen einer Netto-Leistung von 1.390W. Legt man einen Wirkunsggrad von 65% für den Prop und 80% für den Motor zu Grunde, so müsste der Motor 2,7KW aushalten. An 6S wäre dies ein Strom von 120A. Machbar, aber doch eine Hausnummer...

Für den ersten Testflug wurde ein selbstkühlender Heli-Motor mit 1.300W und 80A Belastbarkeit für günstiges Geld gefunden. Dieser wird erstmal verbaut und dann sieht man weiter. Der Propeller wird ein vorhandener 13x10 sein. Wohlwissend, dass damit Vollgas an 6S auf keinen Fall geht und dass auch die angestrebten 200km/h beim ersten Testflug nie und nimmer erreicht werden können. Dafür hat man bereits bei wenig Gas richtig Schub.. (sollte irgendetwas schief laufen).

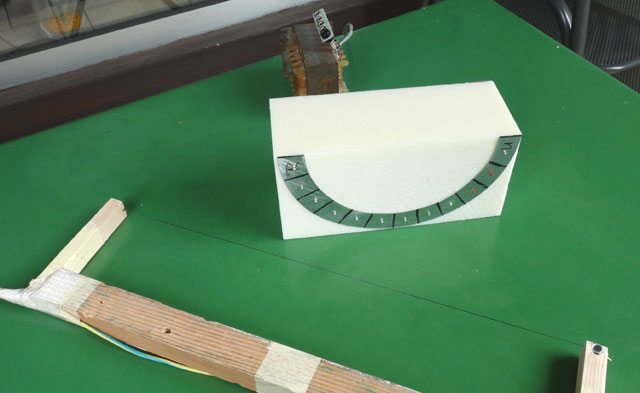

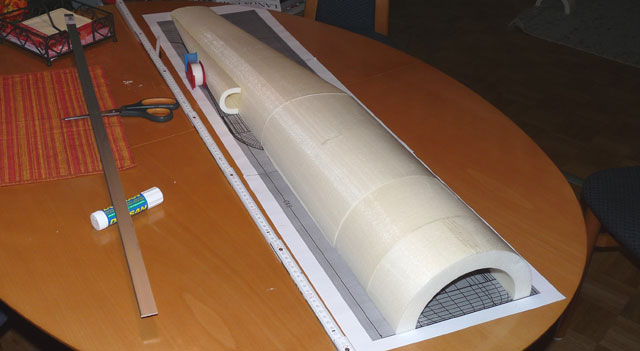

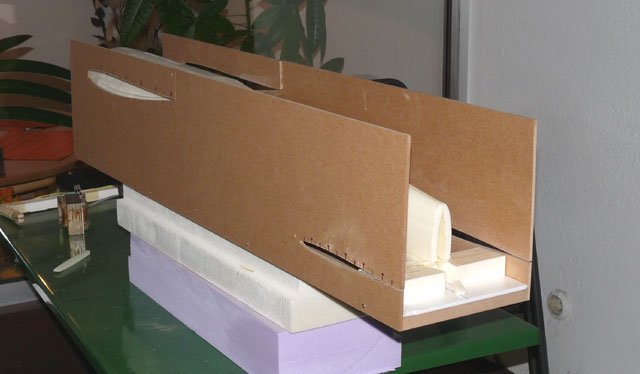

Der Bau beginnt - mit dem Rumpf...

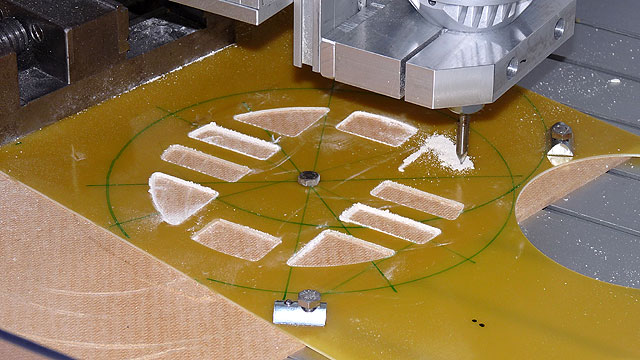

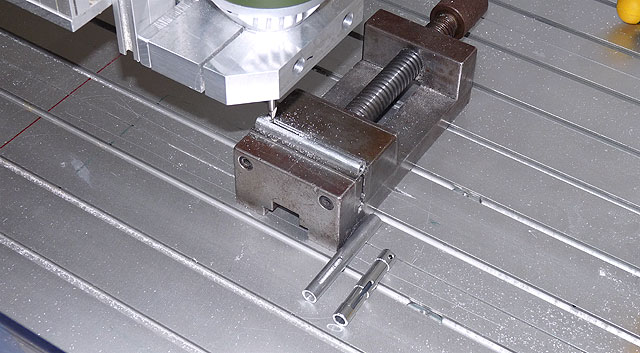

Die Schnittschablonen für die Rumpfschnitte werden aus 0,5er Alublech gefräst...

die Kanten absolut glatt geschliffen, damit der Draht beim Schneiden nicht hängen bleibt.

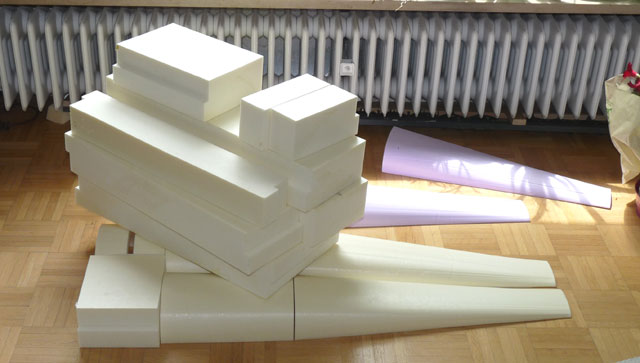

Dann wird das Styrodur beschafft und auf Maß geschnitten. Dieser Haufen soll mal zwei Rümpfe geben. Der Rumpf wurde in zwei Hälften zerlegt und jede Hälfte nochmal in 4 Teile: Cowling-Rand, Cowling, Mitte (vor dem Cockpit) und Heckteil.

Der Cowling-Rand hat nur 75mm Tiefe. Er wird später von hinten eingefräst, um den auf dem Rumpf verklebten und in den Rumpf verzapften Motorspant aufzunehmen - das Styrodur soll diesen der besseren Verschleifbarkeit wegen überdecken. Die Rundung der Cowling soll gefräst werden - mehr als 80mm passen aber nicht unter die Fräse. Zwei Gründe, warum die Cowling in zwei Teile geteilt ist...

Die ersten Teile sind geschnitten. Die violetten Teile werden noch gegen das gelbe URSA ersetzt (ist einfach das bessere Material).

Und was ist das? Da hat sich schnell noch eine Dritte mit dazu gesellt..., jetzt bauen wir also drei.

Wieder ein Schritt weiter - die Dritte ist mit im Bunde, die violetten Heckteile wurden ausgetauscht (zwischen den Styroteilen liegt übrigens unsere hi-tech-Schneideanlage).

Alle Teile sind geschnitten...

Kurz vor dem Verkleben nochmal ein Abgleich mit der Planung.

Damit alle Rümpfe gleichermaßen verklebt werden, wird eine Schablone auf ein Baubrett geschraubt.

Dann wird geklebt - hauchdünn mit Epoxy "geheftet", später wird in die Klebefugen Ponal (wasserfest!) gedrückt (ist leichter als Epoxy und der Styrodurrumpf lässt sich besser verschleifen, wenn die Klebekante außen noch keinen Kleber enthält).

Zunächst kommen die Ringe für die Cowling (denn die wandern gleich unter die Fräse), dann die Rumpfhälften.

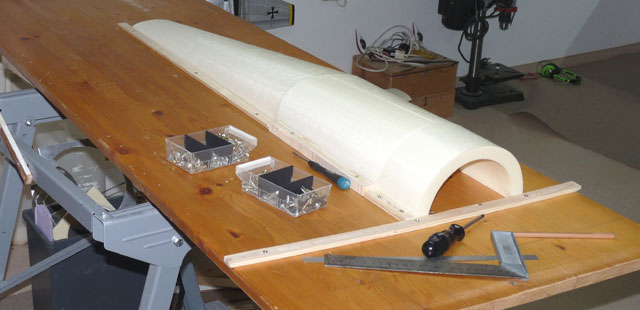

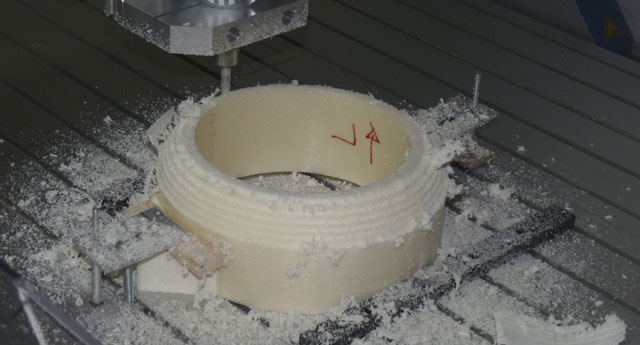

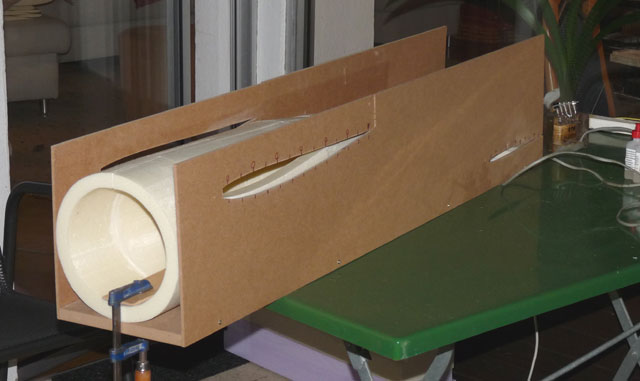

Die Rundung wird an die Cowling gefräst, wie üblich erst geschruppt und dann geschlichtet. Von Hand zu schleifen wäre nicht gleichmäßig genug geworden...

Auf der Rückseite hat die Cowling eine Nut, mit der sie später über die auf dem Rumpf aufgeklebte Motorplatte passt.

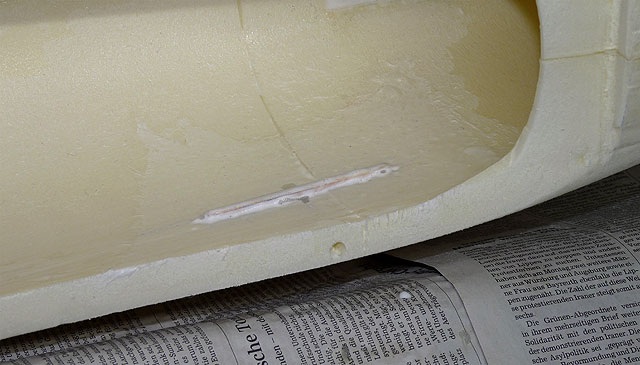

Und da liegen sie nun - verklebte Hälften und fertig verschliffene Cowlings.

Gewichts-Check: 325g für den Rumpf - das ist zuviel!

Die Rumpfhälften werden verklebt

...und die Flächenausschnitte geschnitten.

Um die Flächenausschnitte zu schneiden wurde eine Schnittschablone gebaut

Die gerade auch in Bau befindliche kleine Jak-9U mit 60cm neben der erstmals zusammen gesteckten CzechMate.

Und? Sieht doch schon ganz lecker aus..., so langsam wirds ein Flugzeug.

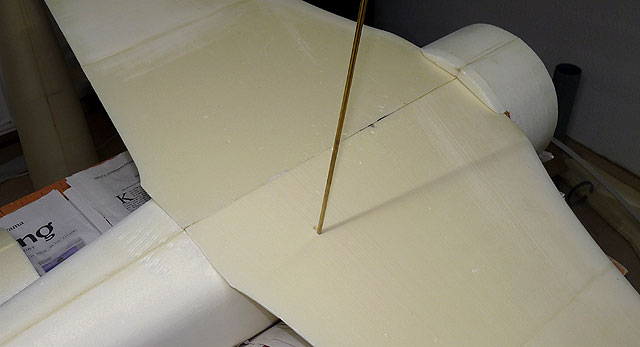

Die Flächenteile sind zu -hälften verklebt und in Form gebracht. Mithilfe eines Alu-Stabes wird das Loch für den Carbon-Holm geschnitten.

Im nächsten Schritt werden die Flächenhälften verklebt und in den Randbögen Ecken für die Positionslichter geschnitten. Die Zuleitungen führen später durch das Carbonrohr zur Flächenmitte.

Über die Flächenmitte kommt ein Mittelholm - ein 8er Exel-Rohr.

Für die abnehmbare Fläche wird der Flächenausschnitt im Rumpf vorne mit einer Epoxydharzplatte überbrückt. Dies gibt den ansonsten "losen" Rumpfwänden zusätzliche Stabilität. In der Platte sind 8er Löcher durch die ein 8er Carbonrohr mit Innendurchmesser 6mm bis vor zur Cowling gesteckt ist (mit Alurohr geschnitten). Alles ist mit 5min-Epoxy verklebt.

Die Fläche wird eingepasst und durch das Carbonröhrchen mit einem 6mm-Alustab etwa 10cm tief in die Fläche hinein ein 6er Loch geschnitten

In dieses werden 6er-Carbonrohre mit Epxoy eingeklebt und fertig ist die Flächensteckverbindung vorne.

Die Flächenbefestigung hinten erfolgt durch eine Schraubverbindung: hierzu werden bei zirka drei Viertel Flächentiefe links und rechts 4er Löcher durch die Fläche in die Rumpfwand geschnitten.

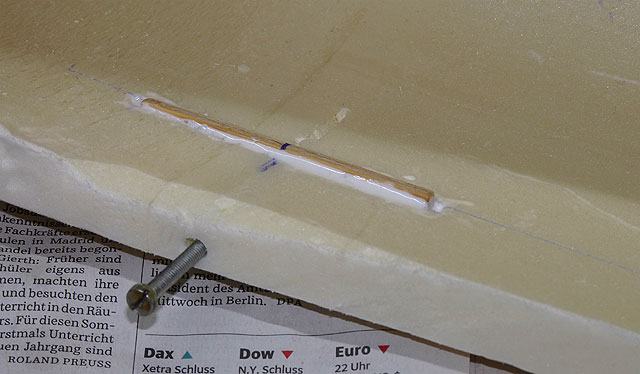

Um ordentlich Druck ausüben zu können, wird auf der Unterseite der Fläche ein Holzstückchen mit zirka 170x20x10mm eingebracht: die Vertiefung mit dem Fräser ausgehoben

und dann eingeleimt (Ponal). Über diese Querverbindung sind bei festgeschraubter Fläche ebenfalls die RUmpfwände miteinander verbunden und stabilisiert.

Bleibt noch das Gegenlager für die Schraubverbindung: ein Stück Sperrholz, auf dessen Oberseite eine 4-er Mutter mit Epoxy aufgeklebt ist, verteilt den Druck auf den Rumpf. Das Sperrholz ist etwa 40mm weit vom Rand weg in den Rumpf geklebt - damit es nicht gleich aus dem Styrodur reißt.

Vorsichtshalber und für eine weitere Druckverteilung wird die Umgebung der Flächenaufnahme "großräumig" mit einer 25er Glasmatte belegt.

Die Fläche ist also vorne gesteckt und hinten mit zwei langen M4-Schrauben gesichert.

In das Höhenleitwerk ist ein 4mm Carbonrohr eingeklebt, das Ruder wird mit einem 4x1mm Stab verbunden.

Das Ruder wird mit einen Kunststoffstreifen einer A4-Prospekthülle und UHUpor angeschlagen. dann das gesamte Leitwerk mit "Hemdenpapier/Ponal/Wasser" (s. hier) beplankt. Gewichts-Check: 50g. Das ist ok - das Leitwerk ist bretthart, wie ein Stück Sperrholz.

Das Seitenleitwerk wird gefräst...

...und beidseitig mit Papier/Ponal/Wasser beplankt. Gewicht (noch ohne Anlenkung): 20g

Alles mal wieder mal zusammengesteckt - fürs Auge.

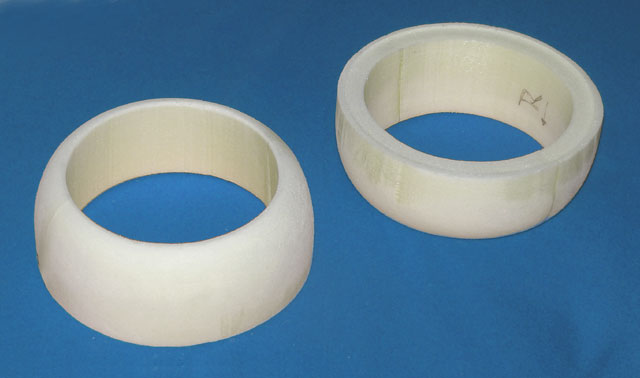

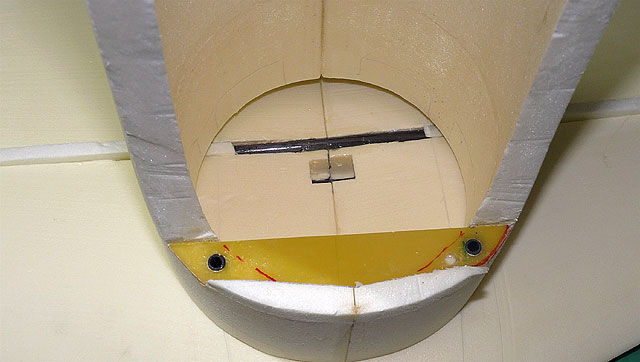

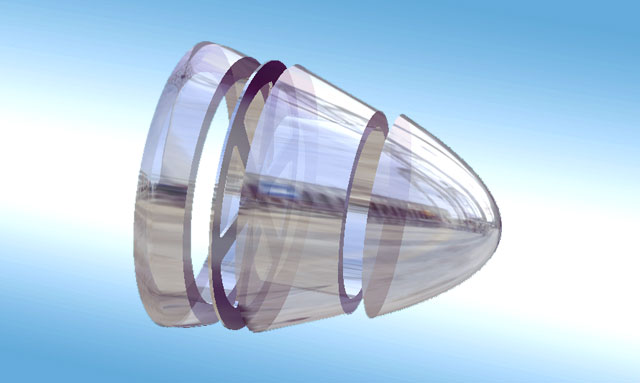

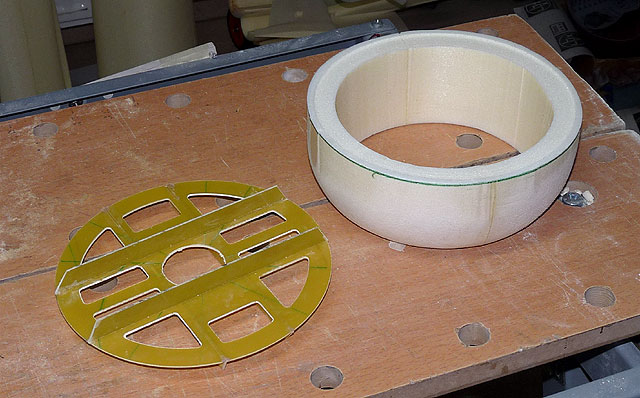

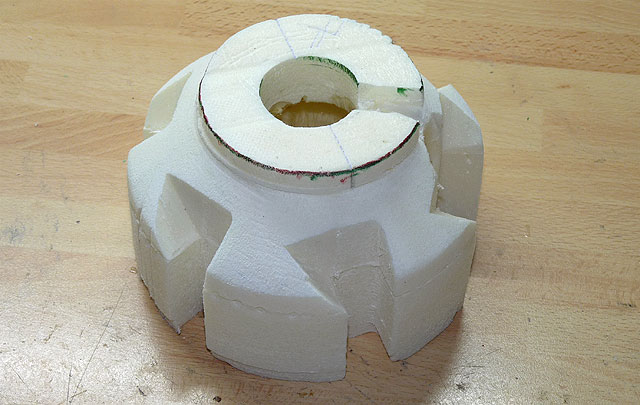

Da kein passender Spinner für die CzechMate gefunden wurde, muss einer gebaut werden. Die Konstruktion sieht vier Ebenen vor: eine Grundplatte aus 1,5mm Epoxyharz, dahinter ein aufgeklebter Styordurrahmen, der teilweise in die Cowling hineinreicht. Vor der Grundplatte ebenfalls ein aufgeklebter Styordurrahmen, durch den der Propeller geschoben wird. Vorne drauf eine Spinnerkappe aus Vollmaterial. In ihr ist ein Carbonrohr eingeklebt, in dieses am Ende ein Stück einer 3er-Gewindeschraube - der Mitnehmer hat mittig ein 3er-Gewindeloch. So kann die Spinnerkappe jederzeit auf- und abgeschraubt werden. Form und Maße des Spinners wurden von Fotos vom Original abgenommen.

Geplant - getan: Die Grundplatte des Spinners mit dem ersten Styordurrahmen hinten drauf. Passt wunderbar in die Cowling. Propeller drauf + Unterlagscheibe und festgezogen - erster Test: läuft rund.

Es folgen der mittlere Rahmen plus die Spinnerkappe. Und? Läuft noch immer rund.

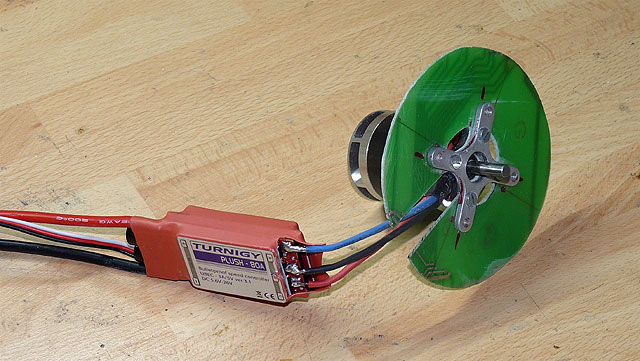

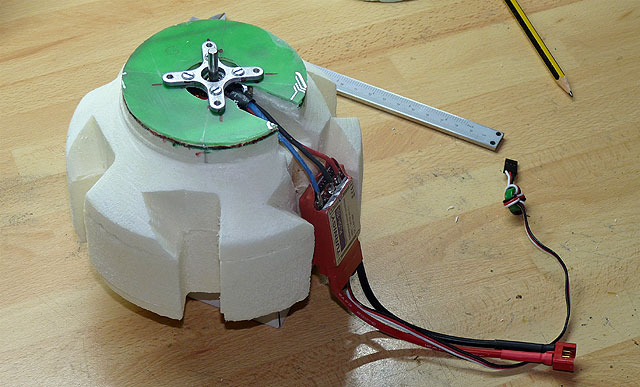

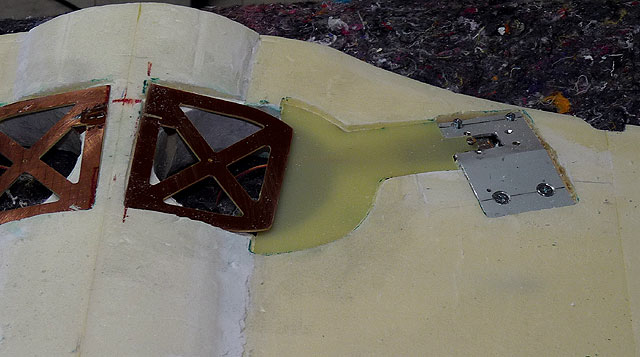

Dann folgt die Motorplatte - hier musste wieder entwickelt werden... Im ersten Ansatz wird sie aus einer 1,5mm Epoxydharzplatte gefräst.

Für mehr Stabilität sind auf der Ober- und Unterseite zwei Querstreben in eine kleine Nut eingeklebt (Epoxy). Gewicht: 72g. Ganz schön heftig. Aber es zerren mal 2 bis 3kg dran...

Zusammen mit dem Motorhalter aus Alu kommen 140g auf die Waage. Dabei ist diese Art der Motorbefestigung eher sub-optimal (auch wenn es viele Hersteller so tun): denn jegliche Unwucht zerrt um die Masse des Motors verstärkt an der Grundplatte. Eine Frage der Zeit, bis irgendwann etwas weich wird und nach gibt. Also - heisst es umdenken...

Eine Idee war, die gesamte Motorplatte inklusive Motorhalter aus Alu zu fräsen - hier die perfekte Konstruktion eines Fliegerkollegen. Doch liegt das in CAD kalkulierte Gewicht mit 156g sogar noch ein bischen höher. Leider!

Was tun? Zurück zum Styordur: testweise wird eine Halterung entworfen und gebaut. Um die Kräfte besser aufzunehmen und abzuleiten, soll sie möglichst vollflächig in den Rumpf verklebt werden. Die Cowling wird vorne aufgeschoben.

Aha - jetzt sind es noch 58g auf der Waage. Die Stabilität scheint dabei wenigstens genauso gut, wenn nicht sogar besser.

Zur Verstärkung kommt das Alu-Kreuz auf die Epoxydharzplatte mit drauf. Der Motor "hängt" jetzt auch hinter der Motorplatte und kann mit seiner Masse eventuelle Unwuchten vorne an Prop und Spinner entgegen wirken. Die Motorkabel werden direkt auf den Regler gelötet.

Der Regler liegt in einem belüfteten Schacht zwischen Motorhalter und Cowling. Die Platte wird aufgeklebt (Epoxy). An der Stelle wo das Kreuz eingeschraubt werden kann, wurden 8mm-Rundhölzer mit Epoxy in das Styrodur eingeklebt. In sie wird der Motor dann verschraubt. Das ist die erste Art der Verzapfung - ansonsten wird die Platte rundherum noch mit 3mm Carbonröhrchen ins Styrodur verzapft (Epoxy).

Dann wird der Motorhalter in die Cowling eingeklebt (Ponal). So, dass der aufgesetzte Spinner etwa einen Zentimeter tief in der Cowling drin verschwindet. Um ringsum diesselbe Höhe zu haben, wird mit Holzbrettchen unterlegt. Das Modell ist für einen sehr kleinen Motorsturz und -zug ausgelegt - dieser wird gleich mit eingebaut. Hierfür ist der Motorhalter oben links mit einem 1,5mm dicken Reststück der Epoxydharzplatte unterlegt. Sollte eine spätere Korrektur erforderlich sein, müssen wieder mal Unterlagscheiben herhalten.

Gewichts-Check: die gesamte Antriebseinheit, Cowling, Motorhalter, Regler, Motor, Prop + Mitnehmer und Spinner kommt auf 422g. Das ist fast soviel, wie der gesamte Rumpf (wobei der um gut 100g zu schwer geraten ist). Für eine höhere Festigkeit wurde der Rand der Cowling zusätzlich mit einem Stück Schrumpfschlauch überzogen und mit UHUpor aufgeklebt.

Die Luftlöcher und Motorbefestigung wurde bei Fertigstellung dann nochmals modifiziert (s.u.).

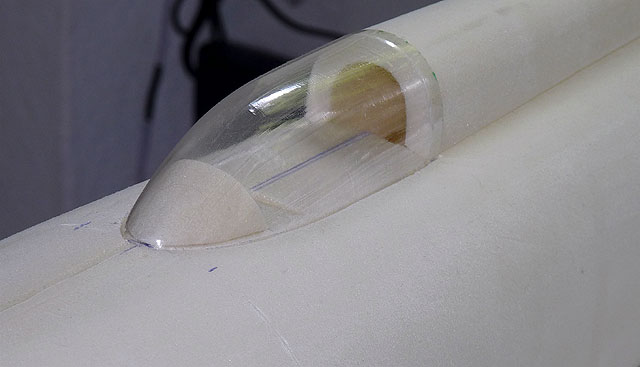

Der Rohling für die Haube wird gefräst und mit Schrumpfschlauch überzogen.

Das Cockpit mit der Verlängerung zum Seitenleitwerk und das Seitenleitwerk werden angepasst

Und? => passt exakt.

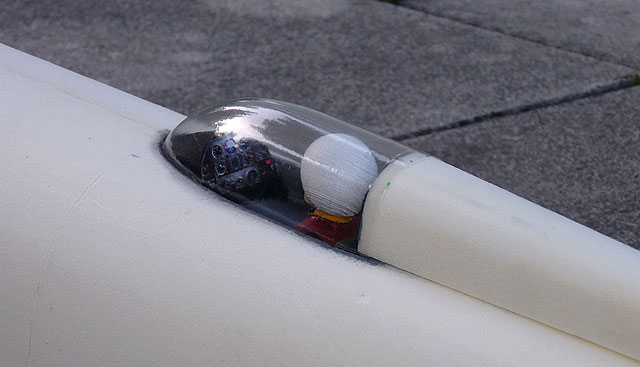

Ein Pilot im Maßstab 1:6,5 ist schwierig zu finden. Heisst von Hand schnitzen oder fräsen - hier die ersten Fräsversuche.

...und da sind die beiden Manschgerl in 1:6,5

Das Cockpit ist tatsächlich so schmal, dass nur der Kopf in die Kanzel passt. Der Rest vom Körper sitzt im Flugzeug drin. Der Pilot nimmt Platz

...und sitzt drin.

Die Instrumententafel - eine Abbildung aus dem Netz.

- Antrieb + Cowling: 422g

- Rumpf + Leitwerke: 610g

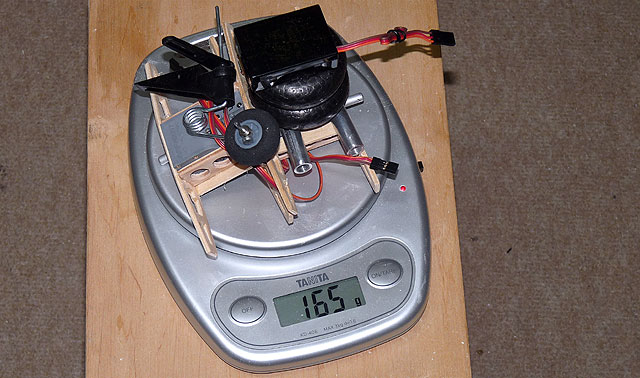

- Einziehfahrwerk + Räder: 165g

Zwischensumme: knapp 1.200g

- 4 Digital-Servos: 40g

- Empfänger: 10g

- Akku (4S bzw. 6S): 400...600g

- Züge/Montage (geschätzt): 50g

- Lackierung: 150g

Geschätztes Abfluggewicht: 1.850 bis 2.050g

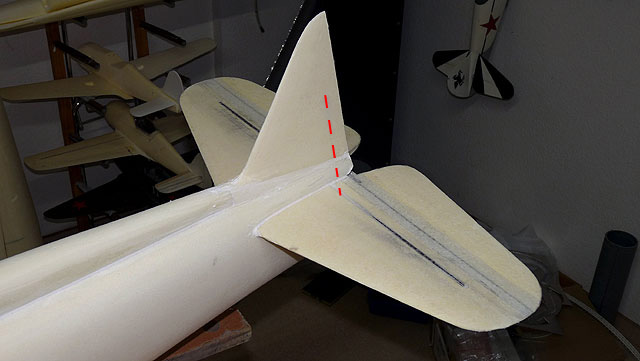

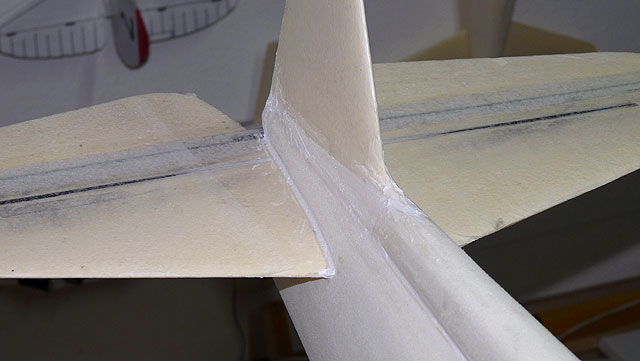

...dann folgt das Seitenleitwerk

Mithilfe einer Schablone wird es ins Lot gestellt.

Zur Stabilität ist entlang der rot gestrichelten Linie innen ein 4-er Carbonrohr eingeklebt.

Der Leitwerk-Rumpf-Übergang wird geformt und mit Leichtbauspachtel verfüllt.

Das Seitenleitwerk ist verschliffen, das Ruder eingesetzt und im unteren Bereich dem Rumpf angeformt. Der Spalt mit einer dünnen Folie überklebt.

Der ausgeschnittene Rumpfboden wird wieder eingesetzt...

und verschliffen.

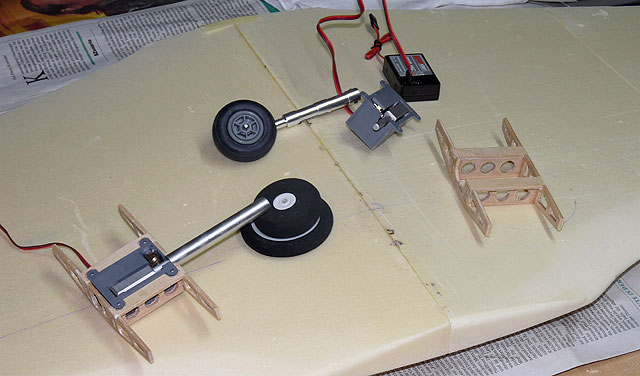

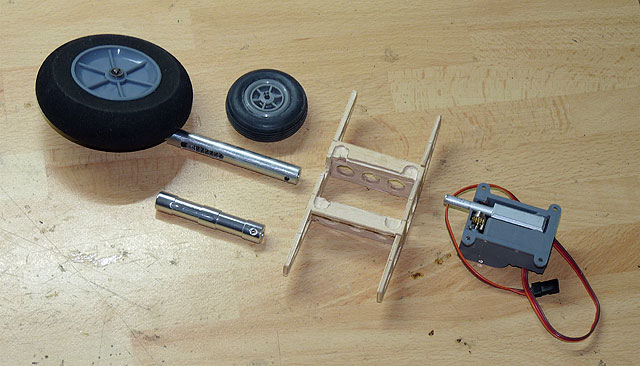

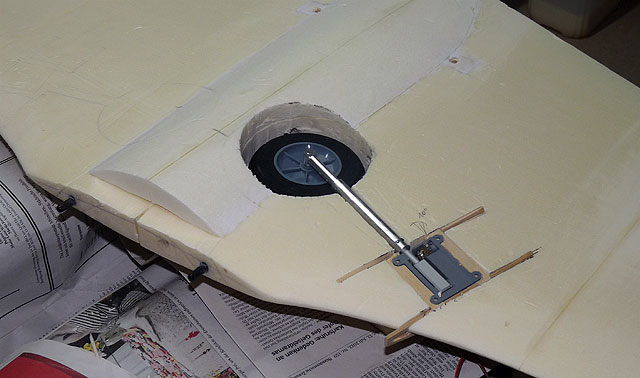

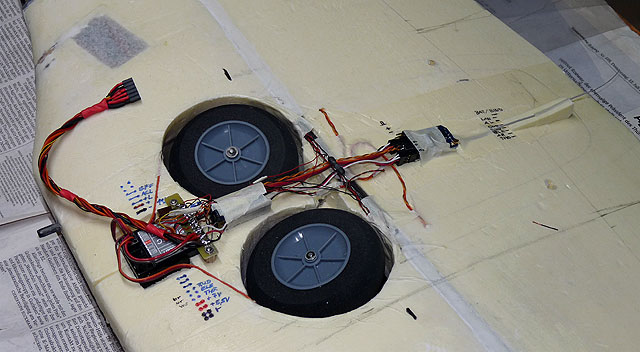

Als Fahrwerk ist ein elektrisches Einziehfahrwerk von EPF geplant. Es ist für Modelle bis 2,5kg ausgelegt - das wird knapp. Und es passt nicht nicht ganz - die Räder sind zu klein, die Fahrwerksbeine zu kurz. Also werden als nächstes die Beine verlängert. In die 15mm längere Hülsen werden auf der Drehbank die Langlöcher gebohrt und anschließend der Schlitz für die Federung einfräst.

Das Fahrwerk selbst ist sehr massiv in Kunsstoff eingebettet. Um jedoch die hohen Kräfte besser abzuleiten, kommt es in einen aus Sperrholz gefrästen Holzkasten (Gewicht: 10g). So werden Kipp- und Scherbewegungen in den Holzkasten und über die langen Ausleger in die Fläche abgeleitet.

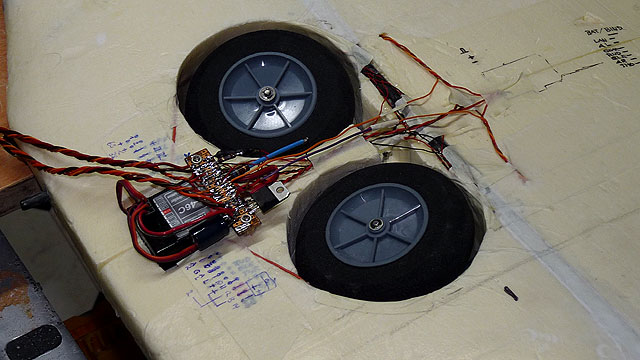

Das neue Fahrwerkbein ist eingebaut, das ursprüngliche kleinere Luftrad durch ein 80mm Moosgummirad ersetzt. Dazu musste auch die Radachse breiter werden => hier haben zwei ausgediente 3mm-Motorwellen ausgeholfen.

Erster Gewichts-Check der gesamten Apparatur: 165g inklusive Steuer-Elektronik und Heckrad.

Der Einbau des Spornrades ist im Vergleich zum Hauptfahrwerk einfach (wird aber auch nicht eingefahren): ein Sperrholzbrettchen quer eingeharzt

...das Rad mit Halterung drauf geschraubt und rund herum verspachelt.

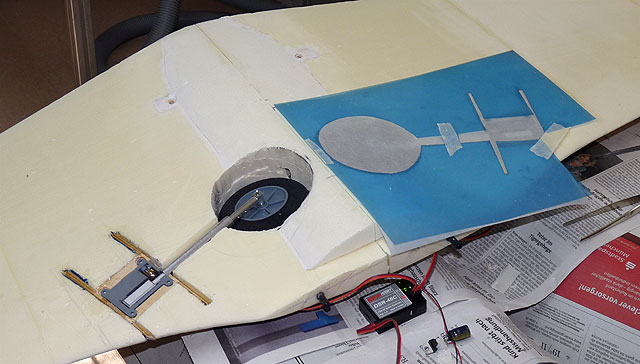

Dann kommt der erste Radschacht. War ein bischen Tüftelei, bis das ausgefahrene Rad so weit schräg stand, dass es vor dem Schwerpunkt liegt, die Vorspur stimmt und Rad nebst Mechanik exakt in die Fläche passten. Auch der Holzkasten ist eingelassen und muss noch dem Flächenprofil angepasst werden.

Frage: Wie bekommt man das zweite Rad exakt gleich in die gegenüberliegende Fläche? Eine Möglichkeit - Folie drauf, abzeichnen, ausschneiden, 90° umklappen, anzeichen und rausholen. Hat geklappt.

Die gefrästen Holzkästen einkleben (mit Epoxy "heften" und Ponal, da leichter, vollflächig verkleben). Die Fahrwerk-Elektrik ist noch lose gesteckt, wird später verschraubt. Aber so siehts im Betrieb schon mal aus:

Fehlt noch die Radabdeckung: gefräst aus einer 1mm GfK-Platte, die innere Klappe ist eine alte Platine - sie wird mit Depron aufgefüttert und über Scharniere im stehen gelassenen Mittelsteg befestigt.

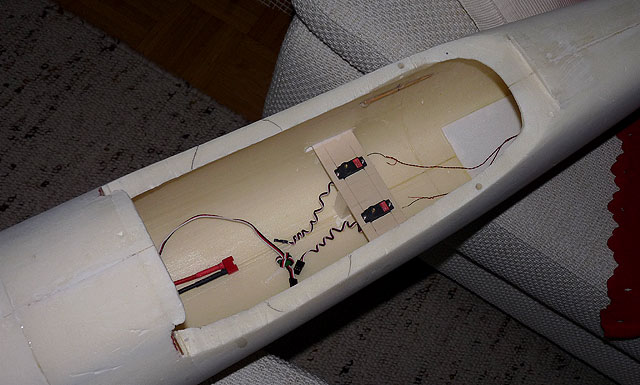

Damit Radabdeckung und ausfahrendes Rad mit seiner Abdeckung zeitlich sauber aufeinander abgestimmt laufen, werden die inneren Radabdeckungen über jeweils ein zusätzliches Servo bewegt. Das Timing wird in der Fernsteuerung eingestellt: Schalter auf 0 = Räder drin und Klappen zu. Schalter auf 1 = innere Klappen öffnen (bzw. schließen) sich. Schalterstellung auf 2: Räder fahren aus (bzw. wieder ein).

Für die Beleuchtung wurde festgelegt:

- ACL-Blitz weiß auf dem Seitenleitwerk und rot am Rumpfboden => dies ist gleichzeitig die Einzelzellenüberwachung des Lipo-Akkus per LipoMon

- Effektblitzer, weiß, in den Randbögen (Signal kommt auch vom LipoMon)

- 2 x Landescheinwerfer in der Fläche + 1 x am Rumpfboden (er soll das Landen in der Dämmerung erleichtern, indem man sieht, wie der Boden näher kommt)

- je ein Positionslicht links = rot + rechts = grün + hinten = weiß

Weil es sich um ein etwas größeres Modell handelt, mit dem man dann typischerweise auch weiter wegfliegt, sollen die Lampen heller sein als bislang bei den kleineren 1:12 Modellen mit typischerweise 80 bis 100 cm Spannweite. Es werden daher entweder Luxeons oder Power-LEDs verwendet. Eine Schwierigkeit dabei stellen allerdings die mit 1,5mm sehr dünnen Randbögen und das Seitenleitwerk dar, wo 8mm dicke LEDs schlicht nicht reinpassen. Abhilfe: wo möglich werden sehr helle 3x1mm kleine SMD-LEDs mit verwendet. Damit sie heller sind, immer 2 davon.

Fürs Tail-Light werden 2 SMD-LEDs in Reihe gelötet - sie passen von der Dicke her gerade noch in den Randbogen des im unteren Bereich aufgedickten Ruders. Wieder wird ein 3mm Loch gebohrt und das Kabel nach vorne durchgezogen.

Die Leuchten für die Fläche sind "konfektioniert": 2x2 SMD-LEDs für den Effektblitzer im Randbogen, je eine rote und grüne Luxeon für die Positionslichter und die drei mit Reflektoren versehenen Power-LEDs für das Landelicht.

Grün links und die beiden Doppel-SMDs im Randbogen sind eingebaut und kleben vor sich hin.

Die Landescheinwerfer werden eingesetzt...

...und so eingestellt, dass sie leicht nach unten und möglichst beide in diesselbe Richtung leuchten.

Der Landescheinwerfer am Rumpfboden sitzt vor dem Fahrwerk (damit ihn die ausgefahrenen Fahrwerkklappen nicht verdecken können).

Die Landescheinwerfer sind "verglast"... (zusätzlich kam ein 3x0,5mm Carbonstab als Rammschutz gegen Grashalme etc. in die Nasenleiste)

...und auch die Abdeckungen an den Randbögen sind drauf.

Die Kabel kommen vorerst in den Radkästen raus - sie sind durch das Carbonrohr der Fläche verlegt.

Dann endlich kann auch die Fläche beplankt werden: auf der Oberseite Ponal/Papier und unten mit 25-er Glasmatte und Parkettlack.

Die beplankte Fläche - Fazit: Papier ist glatter und einen Tick fester / stabiler.

Das Servobrettchen für HR- und SR-Servo wird gesetzt

...für die Anlenkung werden 3er Carbonrohre eingezogen, innen läuft spielfrei ein 1,2mm Zugdraht

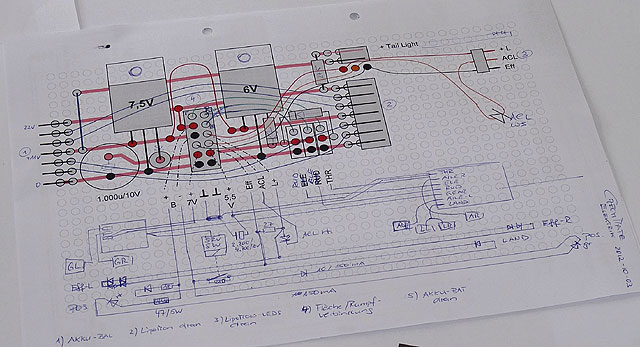

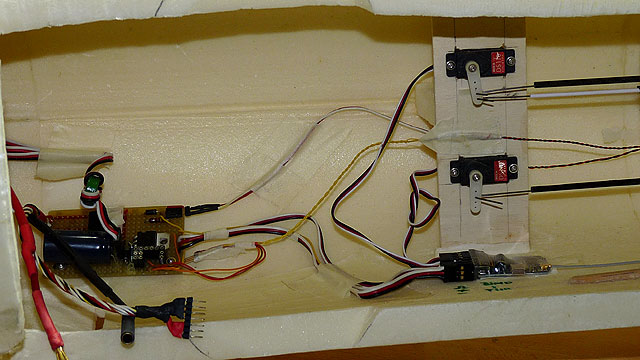

Erstmals wurde für ein Flugmodell ein Schaltplan erstellt: die ganze Beleuchtung, schaltbare Landelichter, Lipo-Überwachung, Einziehfahrwerk, Servos und Stromversorgung fürs Fahrwerk wie auch ein extra BEC für die RC-Anlage ließen diesen Schritt sinnvoll erscheinen. Auch musste überlegt werden: was kommt in die Fläche und was in den Rumpf? Es sollen sich so wenig wie möglich Steckverbindungen ergeben. Um den Schwerpunkt zu erreichen, muss der Akku auf jeden Fall in den Rumpf. Damit ergaben sich für den Rumpf (oberer Teil des Bildes):

- Regler + Motor

- Akku mit Balancer-Anschluss

- Höhen- und Seitenruder-Servo

- ACL-/Lipo-Überwachungsanzeige im SLW

- Tail-Light im Seitenleitwerk

- Stromversorgung 5,5V für die RC-Anlage, gekoppelt mit dem 5V-BEC vom Regler = redundant

- Stromversorgung 6,8V fürs EZFW

- LipoMon + Beschaltung

...und in die Fläche (unterer Teil des Bildes):

- 2 x Einziehfahrwerke

- 2 x Querruder-Servos

- 2 x Servos für Landeklappen

- Positionslampen, links und rechts

- Effektblitzer, links und rechts

- ACL-/Lipo-Überwachungsanzeige am Rumpfboden

- Servoschalter fürs Landelicht

- Landescheinwerfer nach unten im Rumpfboden

- 2 x Landescheinwerfer nach vorne

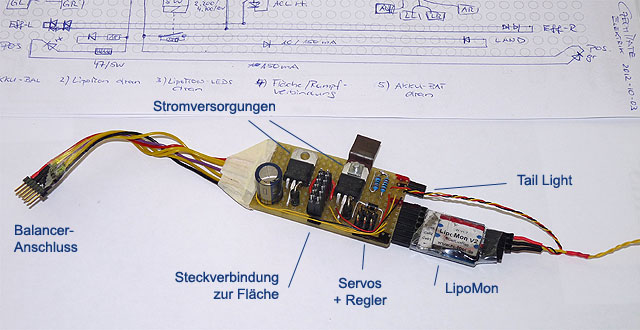

Die Lochrasterplatine für den Rumpf mit den Stromversorgungen und Anschlüssen der Rumpf-Komponenten. Die Steckverbindung Fläche/Rumpf hat 12 Kontakte - davon sind die gemeinsame Masse (-) und die Betriebsspannung der RC-Anlage (+5,5V) mit doppelten Kontakten belegt. Sie dürfen nicht ausfallen.

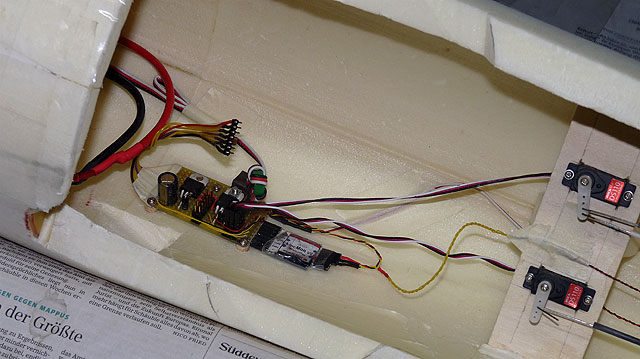

Einbau und Anschluss der Platine im Rumpf. Der LipoMon ist aufgesteckt und kann herausgenommen werden. Auf der Fläche ist über die Elektronik-Box vom Fahrwerk ein Streifen Lochrasterplatte geschraubt - sie dient als Verkabelungshilfe und fixiert die Kabelverbindung zum Rumpf. Ansonsten nicht besonders schön und eher mit provisorischem Charakter - die fliegende Verkabelung.

Die Verbindung Fläche-Rumpf ist gesteckt.

Soweit, so gut - doch irgendwie wollte sich kein Wohlbefinden einstellen: die Vorstellung, dass das Herz = der Empfänger der Anlage auf der Fläche sitzt und die Stromversorgung für alles im Rumpf wollte im Hinblick auf evtl. Kontakt- schwierigkeiten während eines Fluges keine Ruhe einkehren lassen. Also - die ganze Elektrik wieder verworfen und raus damit.

Der neue Ansatz: Stromversorgung für die RC-Anlage plus Empfänger sind jetzt im Rumpf (6V-Spannungsregler und 5V-BEC des Reglers parallel über Schottky-Dioden). Dazu auch Höhen- und Seitenruder. Auf der Lochrasterplatine ist ein Stecksockel, in den der LipoMon für die Lipo-Überwachung und Scale-Beleuchtung gesteckt werden kann. Auch ein Stütz-Elko mit 4.700uF zum Abfangen von Spannungseinbrüchen ist dort untergebracht. Die Steckverbindung ist jetzt verpolsicher ausgeführt.

Die Stromversorgung fürs Fahrwerk plus die Querruder (und die noch kommenden Landklappen) sowie die Beleuchtung sind in der Fläche. Fällt die gesamte Verbindung zum Rumpf aus (und stellen sich die QR nicht völlig quer), dann kann man mit Höhe und Seite noch immer nach Hause fliegen und auf dem Bauch landen.

Die Leitwerke werden lackiert - "grundiert" mit Montana Black dark indigo, drüber ein Auto-Metallic-Lack und drüber ein Mattlack.

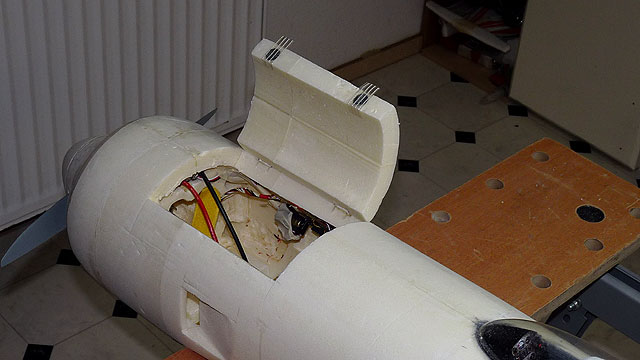

Für einen besseren Zugang und leichteren Akkuwechsel wird eine Serviceklappe eingebaut.

Sie schwächt allerdings den Rumpf vorne erheblich - deshalb werden vier Carbonstäbe von vorne bis zum Cockpit in den Rumpf verklebt (ausgediente Sportpfeile - innen Alu, aussen Carbon)

Auch der Motor wird "befestigt": mit 5er Alu/Carbonrohren (wieder von ausrangierten Sportpfeilen) wird die Motorplatte viermal schräg (die Holzstäbchen zeigen die Schräge) durch die gesamte Motorhalterung bis in den Rumpf hinein verstiftet (mit Epoxy300). So sitzt alles fest - im Fall des Falles müsste der Motor das gesamte Rumpfvorderteil herausreissen.

Der Motor selbst ist über ein Alukreuz und die 1,5mm dicke Epoxyplatte mit der 10mm dicken Holzplatte verklebt (Epoxy300) und verschraubt. Er kann somit nicht mehr nach vorne herausgenommen werden. Deshalb gibts am Regler einen Schlitz durch die Motorhalterung - so lässt sich die gesamte Einheit aus Regler und Motor nach hinten in den Rumpf hinein ausbauen.

Die ursprünglich gesetzten Luftlöcher in den Rumpf hinein wurden nachträglich wieder geschlossen - die durch den Spalt zwischen Spinner und Cowling fließende Luft soll zur besseren Kühlung ausschließlich durch den Motor und Regler ziehen.

Zum Schluss wird noch der Flächen-Rumpfübergang konstruiert, gefräst...

...und an den Rumpf angebaut (auf der Fläche muss er ja lose sein, da diese abnehmbar ist).

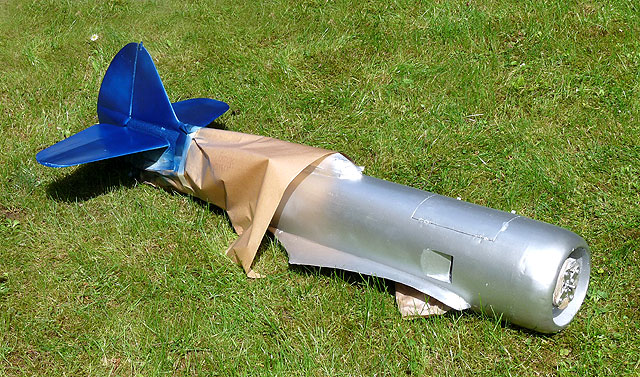

Dann wird gespachelt und anschließend gefüllert. Doch o weh, etwas dick aufgetragen und gut Gewicht zugelegt. Das heisst, schleifen, schleifen und nochmals schleifen. Aber - das Ergebnis ist ermutigend: sehr glatt und die Festigkeit der Oberfläche hat zugenommen. Also ab, in die Profi-Lackiererei unter freiem Himmel...

Also ab, in die Profi-Lackiererei unter freiem Himmel...

Der Silberlack ist Felgensilber aus dem Autozubehörbedarf.

Leitwerke und Fläche werden dunkelblau-metallic - ebenfalls ein Autolack.

<

<

Und fertig...