- Impeller: 2 x ChangeSun, 70mm, 12-Blatt, je 80g

- Motore: 2 x L2855-2100 für 6S, -2300 wenn 4S-Lipo, je 94g

- Regler: 2 x Plush 40A, je 33g (für 6S besser 60A, je 60g)

- Servos: Rockamp DS170 (3,5kg @ 6V), 17g

- Akku: Nanotech, 6S/3.300mAh/25C, 490g bzw. SLS 6S/3.200mAh/35C, 545g

- 2 x GfK-Spanten, vorne

- 6mm-Carbonrohr, hinten: 2 x 65cm und 1 x 45cm

- Ruderscharniere: 2 x 40cm 3mm-Carbonrohr + 2 x 40cm 1,5mm-Carbonrundstab

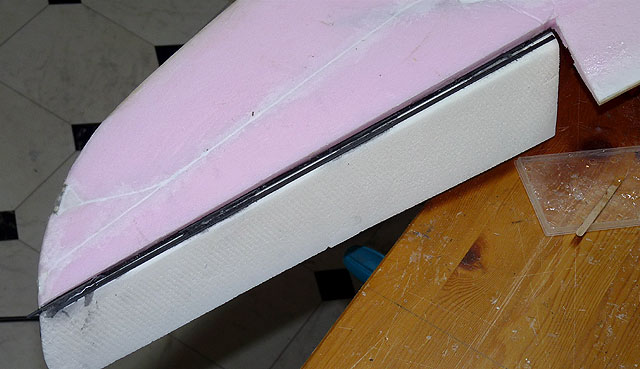

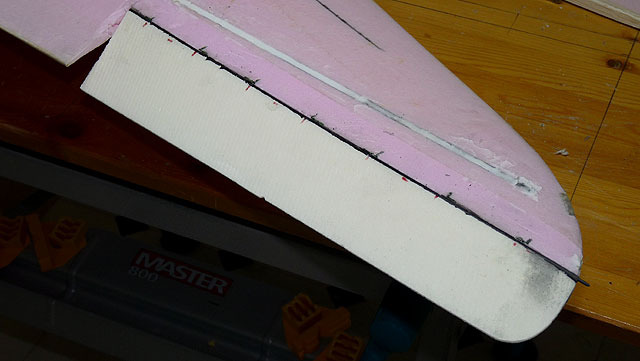

- Beplankung: Glasgewebe/Epoxydharz bzw. Hemdenpapier/Ponal

- Farbe: Montana Black, 400ml ca. 3,80 EUR (viele Farbtöne, stark pigmentiert, kratzfest)

- 1 x LipoMon (Einzelzellenüberwachung, ACL- und Effektblitz)

- 1 x Lipomon-Adapter (Verdahtung und 3S-Festspannung)

- weiße und rote Luxeon, Rumpfboden und oben für ACL-Blitz/Lipoanzeige

- 2 x weiße 350mA-LEDs für Effektblitz im Randbogen

- je 3x rot und grüne SMD-LEDs für Positionslichter

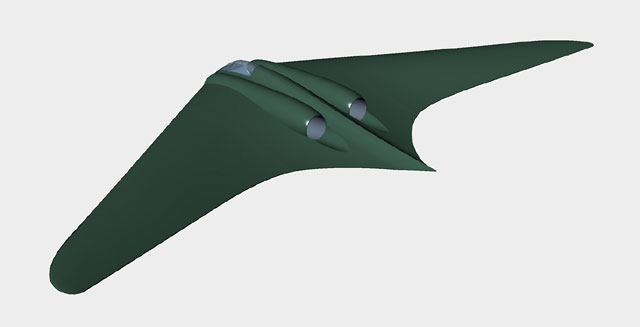

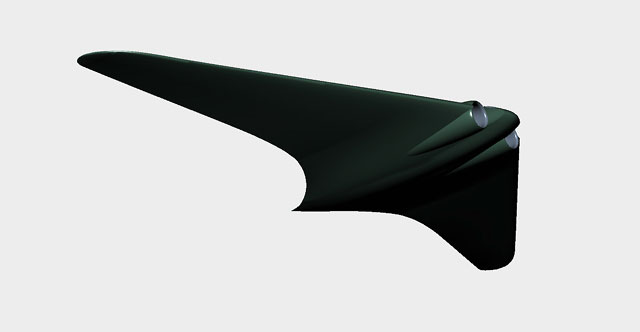

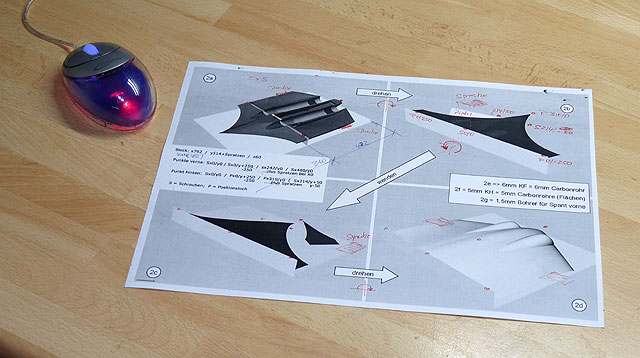

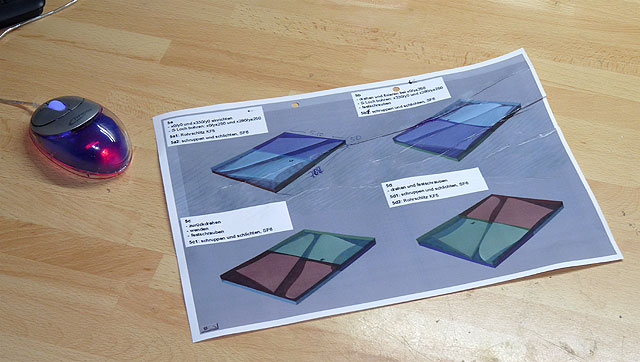

Bilder aus der Planung...

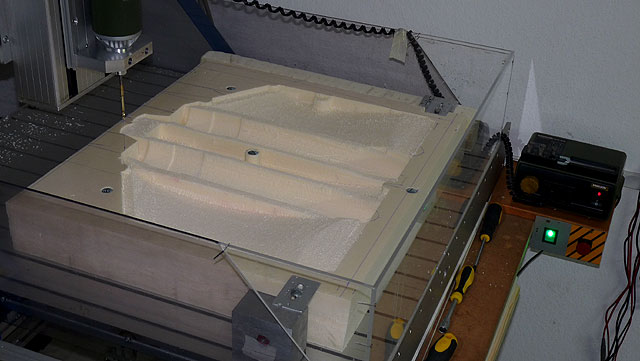

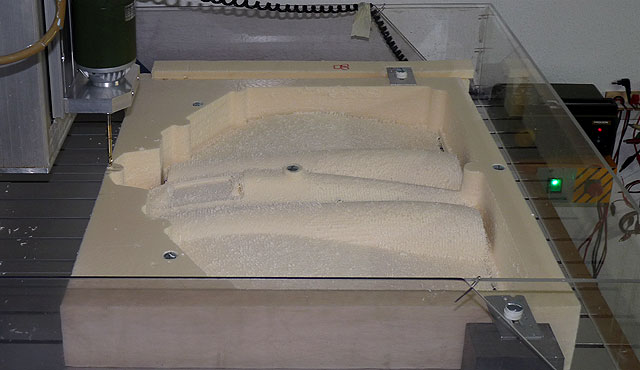

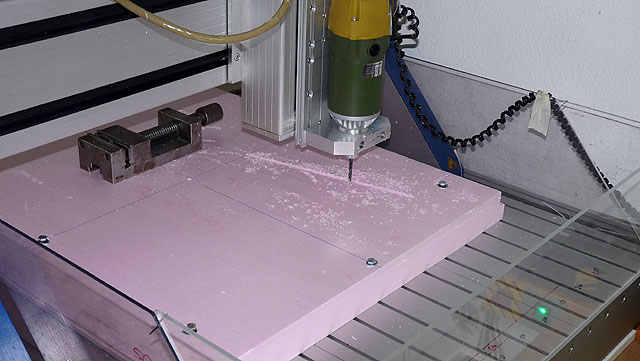

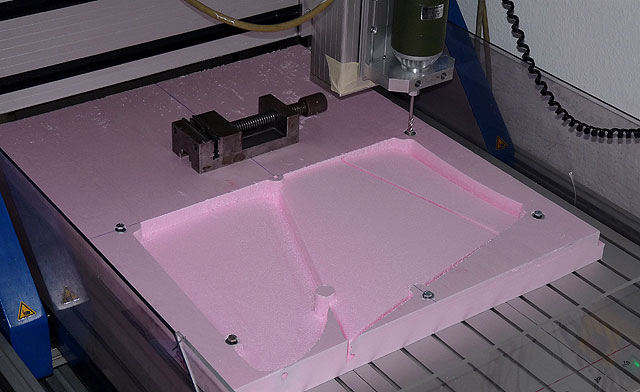

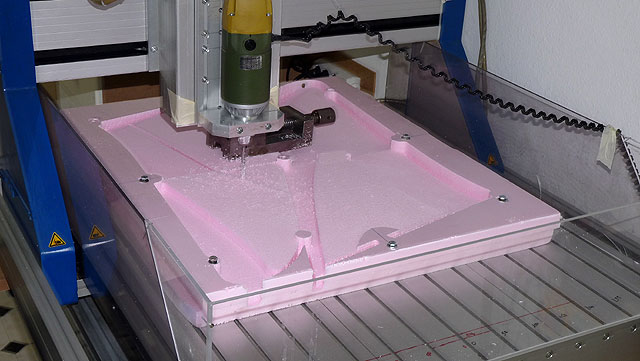

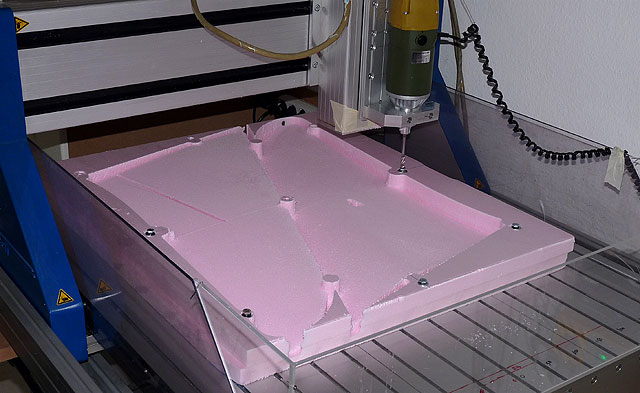

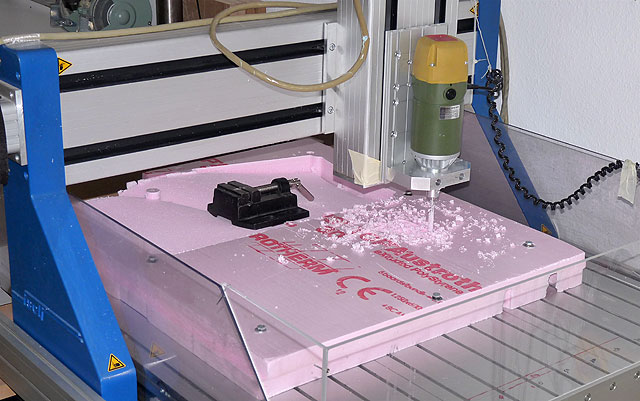

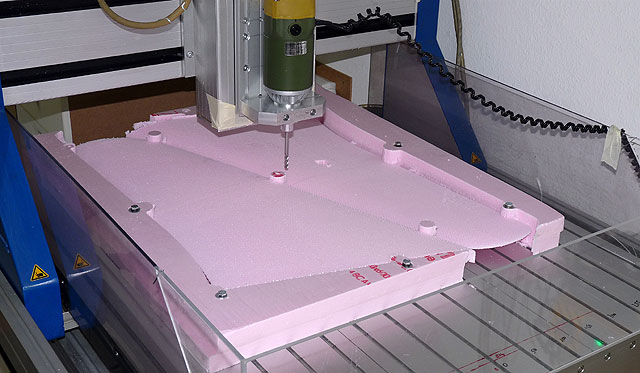

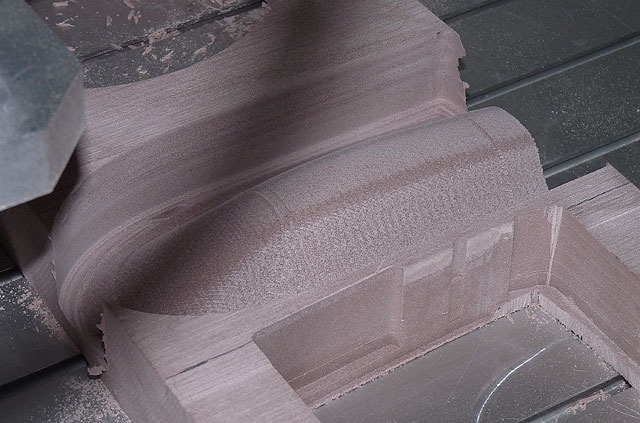

Fräsen der Rumpfmitte, Ober- und Unterschale

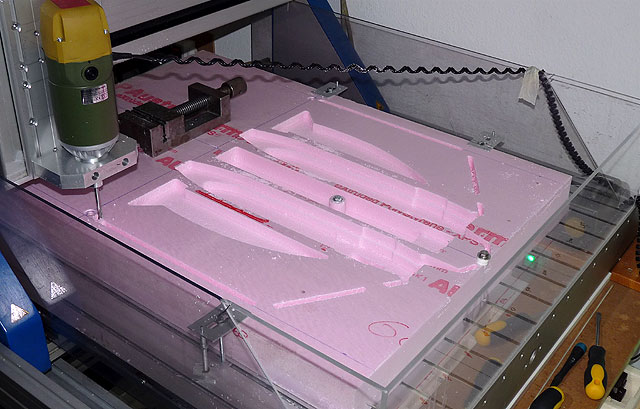

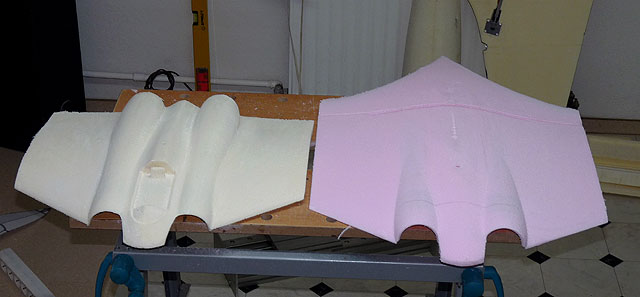

Die beiden Außenflächen

Zusammenbau...

Flächen

Mittelstück

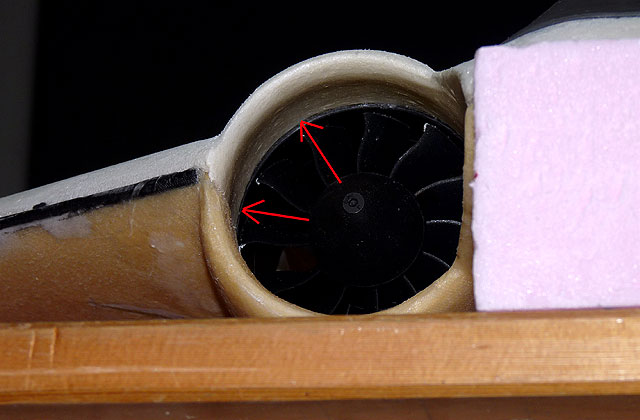

Die Schubrohre glatt schleifen und mit einem entsprechenden Mittel weiter glätten - in diesem Fall wurde Wasserglas aufgepinselt ("flüssiges Glas" - ist schwer, aber wenn das Wasser raus ist, verbleibt ein hauchdünner Glasüberzug der nochmal verschliffen wird). Während die Unterseite auf der Helling trocknet, auch die Rohre in der Oberschale glätten. Und nachdem das Wasserglas glatt und trocken ist, wird nochmal alles mit Parkettlack eingestrichen - diese Kombimantion ergibt eine sehr schöne glatte Oberfläche (alternativ könnte man auch eine dünne Kunststofffolie einkleben).

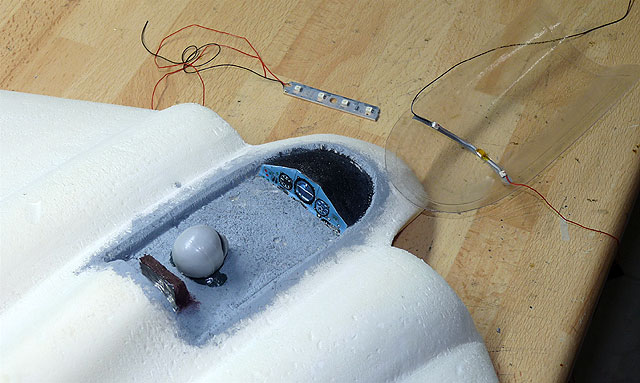

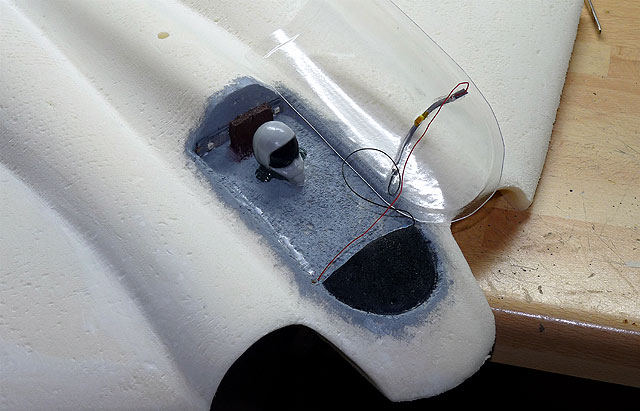

Das Cockpit

Beleuchtung und Pilot

Impeller und Elektrik

Testflüge

Beim Flug (video #2) gab es von der Position der Kamera aus hörbar ein Ruderflattern. Bei der übernächsten Kurve wollte sich die Horten dann nicht mehr aufrichten lassen ...

Reparatur und weitere Verbesserungen

Die nächsten Testflüge

Lackierung...

Es folgten eine Reihe von weiteren Flügen - Geschwindigkeiten bis 180 km/h waren plötzlich drin (allerdings nur mit den 8cm Rohrverlängerungen). Als irgendwann wieder ein Servo zickte, geschah endlich, was längst schon hätte geschehen sollen: beide Servos wurden gegen Futaba S3150 ausgetauscht. Alles wieder verspachtelt und? Man will's nicht glauben! Die Horten fliegt sich jetzt wie ein anderes Flugzeug - präzise, feinfühlig und sehr direkt am Knüppel. Welch' eine Freude. Da hätte man doch lieber gleich mal auf den Tobias (mit der V3p1) oder einen Kollegen gehört und von Anfang was "G'scheites" eingebaut.

Ein Manko allerdings bleibt noch immer - die Röhrchen. Die sollen noch immer weg. Und wo ein Wille, da ein Weg - deshalb gibt es mit der V3p3 den dritten Ansatz!

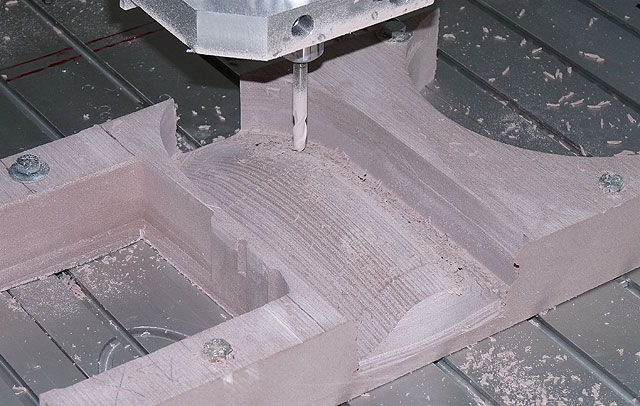

Das Mittelstück besteht aus insgesamt sechs NC-Programmen und Fräsvorgängen - plus eine Arbeistanleitung, damit nichts schief geht... ;-)

1) Mittelstück oben/innen

2) Mittelstück oben/außen

3) Mittelstück unten/innen, vorne

4) Drehen und Mittelstück unten/innen, hinten fräsen. Hinten im Block werden gleich ein paar Stempen für die Helling mit gefräst.

5) Dann wird der Block gewendet und das Mittelstück unten/hinten von außen gefräst.

6) Wieder drehen und Mittelstück unten/vorne von außen

Auf der Unterseite sind hinten bereits die Schlitze für die Carbonrohre vom Mittelstück in die Flächen und zur Überbrückung des Mittelstücks eingefräst. Vorne gibts einen 1,5mm dünnen Schlitz für eine Epoxydharzplatte, die das Mittelstück und die Impeller im vorderen Rumpfteil überbrücken und stabilisieren soll.

Die beiden Teile von innen (oben) und außen (unten).

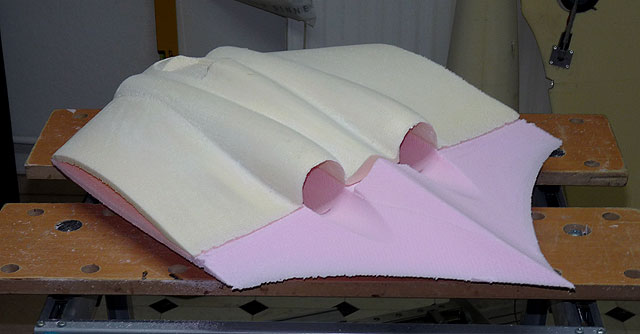

Und zusammen gesteckt...

Der Epoxydharz-Spant für vorne ist gefräst. Er wird mit Uhu Endfest 300 eingeklebt.

Beide Seiten der der Nahtstelle gut einreiben...

und den Spant bündig platzieren. Das Rumpfmittelteil auf der Unterseite plan auflegen und oben leicht beschweren. Die Geometrie darf sich nicht verändern - sonst passt es nachher mit der Oberschale nicht mehr richtig zusammen.

Auch sie werden in diesmal in einem Stück gefräst - weil die Fräse aber zu klein ist, wird die Ober- und Unterseite in der Mitte geteilt und der zu fräsende Block entsprechend unter der Fräse gedreht. Die Arbeitsanleitung zeigt die Reihenfolge der Fräsprogramme und wie der Block gedreht werden muss.

Der erste Schritt: der Schlitz für das 5er-Carbonrohr, gefräst mit einem 5mm Kugelfräser. Dann Werkzeugwechsel und weiter gehts mit dem Standard 6mm-Fräser...

Geschruppt ist bereits, der Schlichtvorgang läuft.

Teil "a" ist fertig - jetzt wird gedreht.

Umdrehen und Teil "b" fräsen

Teil "b" und damit eine Seite, ist fertig.

Wieder zurückdrehen, einmal wenden und die Unterseite, Teil "c" kommt dran.

Und nochmal drehen für Teil "d"...

Geschafft - zum Schluss nochmal Werkzeugwechsel und mit dem 5er-Kugelfräser den Schlitz für den Carbonstab der zweiten Fläche fräsen.

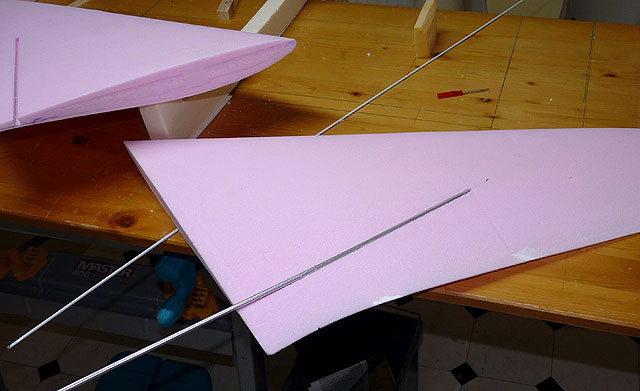

Die Flächen heraustrennen und verschleifen.

Jetzt noch das fehelnde Stück Helling fräsen...

Zweimal - und scheint zu passen.

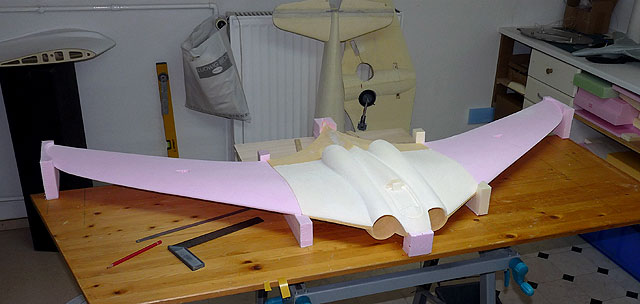

Der Teilesatz, auf die Helling gestellt - nach zirka 25 Stunden Fräszeit.

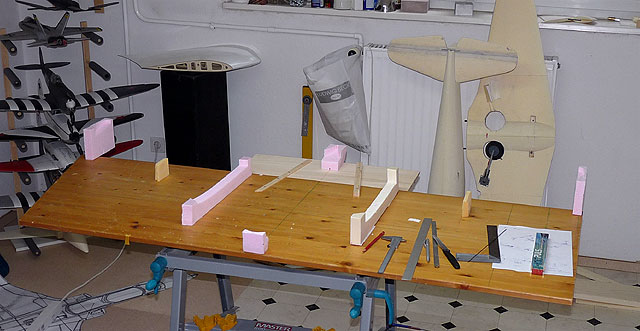

Das Baubrett wird aufgebaut

Kleines Missgeschick: Die untere Schale des Mittelstücks ist um 1 cm zu kurz und um 3 mm zu nieder! Das lässt sich nicht durch Spachtel oder ähnlichem ausgleichen und bedeutet neu fräsen. Nochmal 10 Stunden Arbeit. Aber - der nächste Anlauf klappt dann. Jetzt liegt die Horten auf der Helling und alles scheint zu passen.

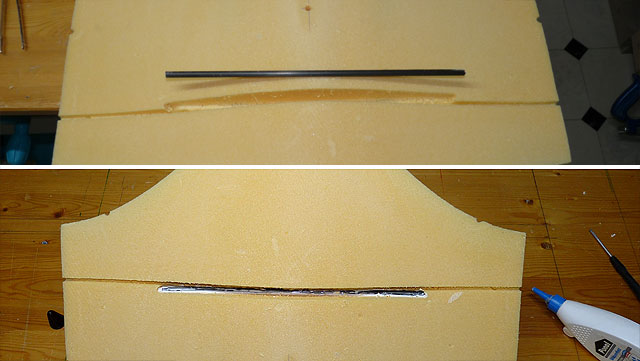

Den vorgefrästen Schlitz für das 5er-Carbonrohr mit einem vorne angeschäften 5er-Alurohr noch zirka 10cm weiter in die Fläche treiben - dann das Carbonrohr einkleben und trocknen lassen.

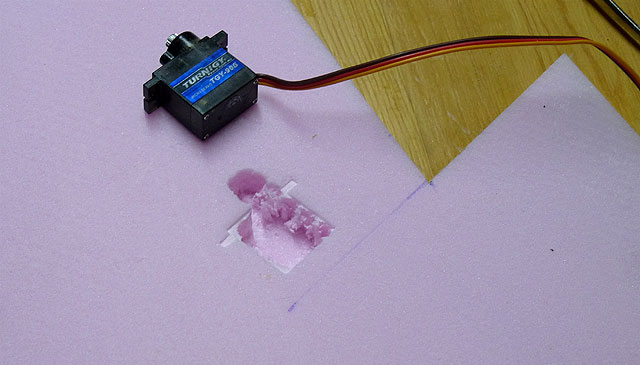

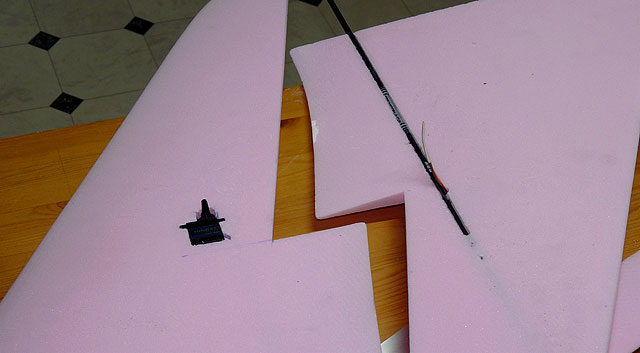

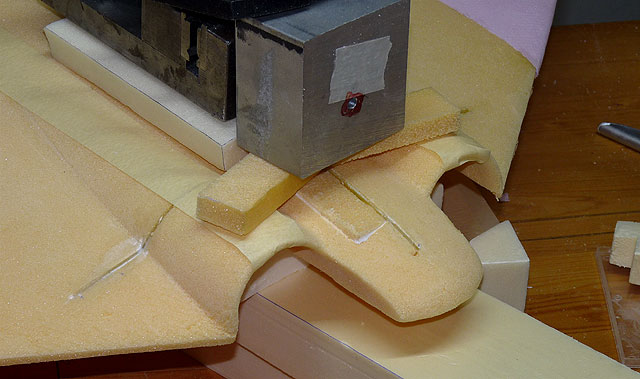

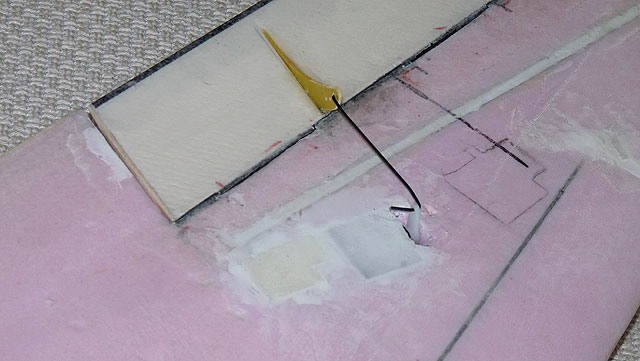

Nächster Schritt: die Ruder anzeichnen, abtrennen und und den Ruderspalt mit zirka 30° anschrägen. Dann das Servo einbauen - in diesem Fall ein Metallgetriebe (vom Händler in Fernost - NICHT nehmen! Es führte später zum einem Absturz) und fest verklebt. Der vorgefräste Servoausschnitt auf der Oberseite ist ein bischen zu klein - das Servo andrücken...

und die Überstände ausschneiden.

Das Servo ist mit UHUpor eingeklebt - die Servoleitung wird auf der Flächenunterseite herausgeführt. Später verläuft sie parallel zu den Stäben (und somit unter den Schubrohren durch) zur Rumpfmitte.

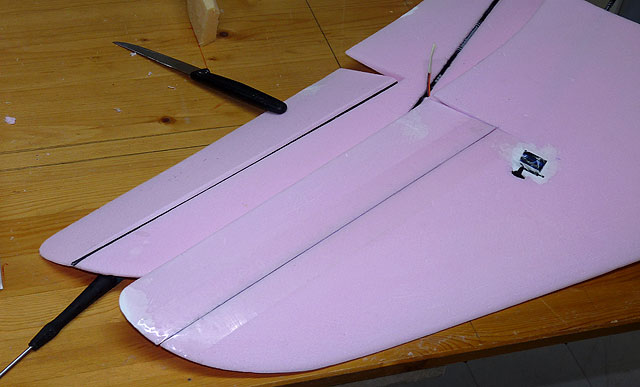

An das Ruder wird zur Verstärkung ein 3x0,5mm Carbonstäbchen mittig aufgeklebt - dann werden die Ruder mit einer gut biegsamen Folie angeschlagen (das Styrodur zuvor mit UHUpor einreiben und ablüften lassen).

Und fertig. Obwohl die Fläche bzw. die Horten keine 5cm im Quadrat hat, die plan oder eben wären, so ist die Fläche an der Stelle des Ruderspaltes mit 0,3mm Abweichung nahezu gerade.

Das 6er-Carbonrohr ins Mittelstück verkleben - es sitzt nahtlos an den 5er-Rohren der Flächen.

Wenn die 5er-Rohre in den Flächen und das 6er-Rohr des Mittelstückes fest sind, dann die Berührstellen 6er-Rohr/5er-Rohre mit Epoxy einreiben; dto. die Flächennähte Außenflügel/Mittelstück. Außenflächen ins Mittelstück stecken, festdrücken und alles auf die Helling zum Trocknen legen. Die Helling an der Flächennaht zuvor mit Klebeband abkleben (damit die Horten nachher nicht auf der Helling klebt).

Nächster Schritt: weil die erste Mittel-Unterschale nicht passte, müssen auch die Spanten vorne nochmal neu gefräst werden.

Ausser dem Querspant, der die Impeller trägt und die Mitte stabilisiert, wird auch noch ein Längsspant gefräst. Er trägt den Akku und soll verhindern, dass bei einer Nasenlandung der Rumpf vorne bricht. In den Längsspannt wird auch gleich der Starthaken mit eingefräst.

Die Spanten sind zusammengesteckt und werden eingeklebt - mit Epoxy geheftet und mit Ponal "gefüllert". Das Loch ist ein weiterer Fräsfehler - hier ist beim Erstellen der NC-Daten was schief gelaufen (und korrigiert). Halb so schlimm - es wird einfach ein Stück Styorodur eingesetzt.

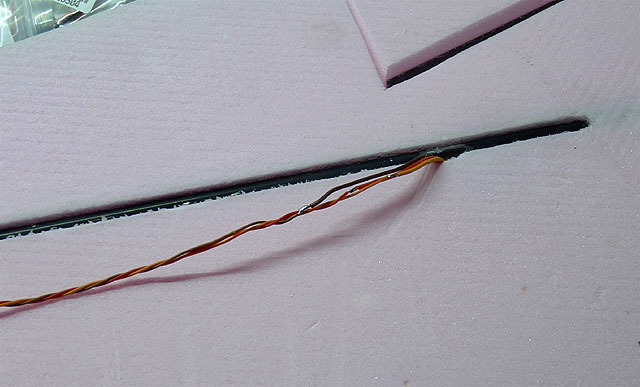

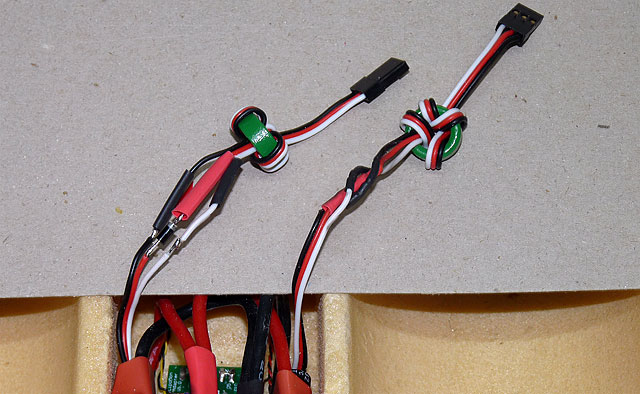

Es folgen die Servoleitungen - werden die drei Drähte mit entsprechendem Abstand abgeschnitten und verlötetet, können sich die blanken Stellen später nicht berühren und man spart sich die Isolierungen.

Die Leitungen sind parallel zu den Stäben verlegt - kleinen Schlitz schneiden und reindrücken, eine leichte Übung bei Styrodur.

In der Rumpfmitte zwei Löcher stechen und durchschieben.

Alles verspachteln und in den Schlitz in der Mitte Styrodurreste einsetzen.

Die gesamte Hinterkante durch Aufkleben einer Leiste stabilisieren - 1mm Balsa, 2mm breit (Carbonstäbchen ist nicht so geeignet, weil es die geschwungene Linie der Endleiste nicht mitmacht).

Auch die Ruder im hinteren Bereich durch Aufkleben eines 3x0,5mm Carbonstäbchens in horizintaler Richtung festigen.

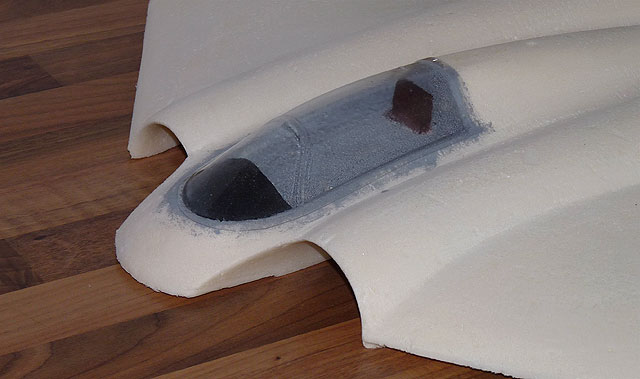

Die Cockpit-Kanzel - aus Schrumpfschlauch, zum Probieren, ob alles passt

...scheint zu passen - kommt als nächstes ein Rohling aus Ureol und dann wird tiefgezogen.

Der Ureol-Rohling wird geschruppt...

geschlichtet...

und nochmal geschlichtet...

dann geglättet, die Kanten nachgearbeitet und poliert.

Erster Tiefziehversuch - noch nicht ganz ideal...

aber für den Prototypen solls gut sein.

Das Cockpit ist ausgemalt, als Instrumententafel passen nur die obersten Instrumente rein. Einen Piloten gibts nicht - er müsste auf Höhe des Kinns abgesägt werden, was blöd aussieht. Drunter liegt eben der 6S-Akku.

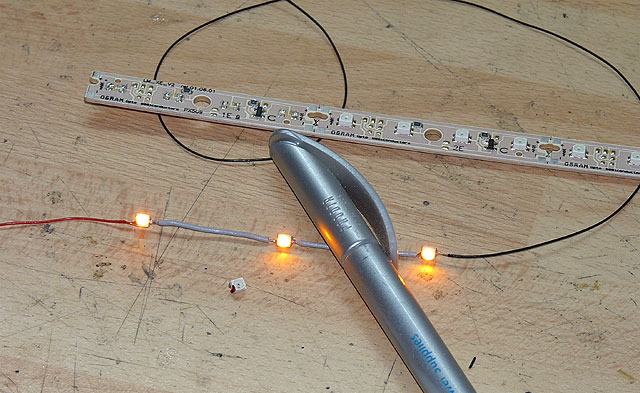

Kleine Idee: da der Fenstersteg vorne in der gezogenen Haube etwas abgesetzt ist, könnten kleine SMD-LEDs reinpassen. Von einem Abfallstück aus der Lichtreklame werden die SMDs runter gelötet und 3 Stück davon in Reihe geschaltet. Über einen Vorwiderstand von 250 Ohm können sie direkt auf den 3S-Anschluss eines Akkus gesteckt werden.

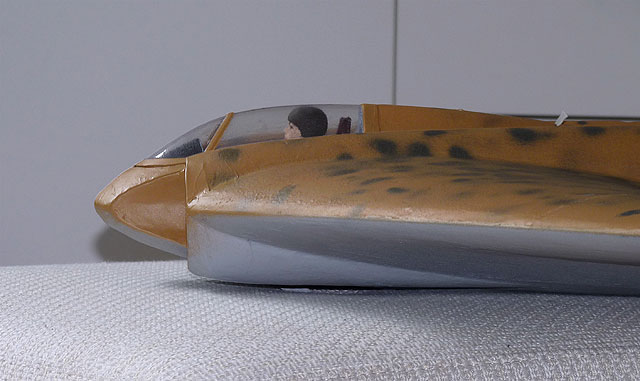

Auch wenns blöd aussieht - ein Pilotenkopf wurde dennoch abgesägt und eingesetzt.

Die drei LEDs sind auf die Innenseite des Steges mit UHUpor verklebt. Damit es insgesamt in der Kabine heller wird, kommt hinter dem Rücksitz noch ein 12V-Modul der gelben LED-Leiste.

Und Licht an...

Ein gut beleuchteter Arbeitsplatz...

Die eingesetzte Plastikpuppe ist nicht ganz scale - zu klein und damals hatten sie auch keine Jet-Anzüge. Also wurde ein Pilot nach Scale-Maßen konstruiert und gefräst

...die Halbschalen zusammengeklebt und angemalt. Damit er nicht - wie erwähnt - am Kinn abgesägt werden muss, muss das Cockpit tiefer gelegt werden.

Da sitz er nun...

und die Haube ist aufgeklebt.

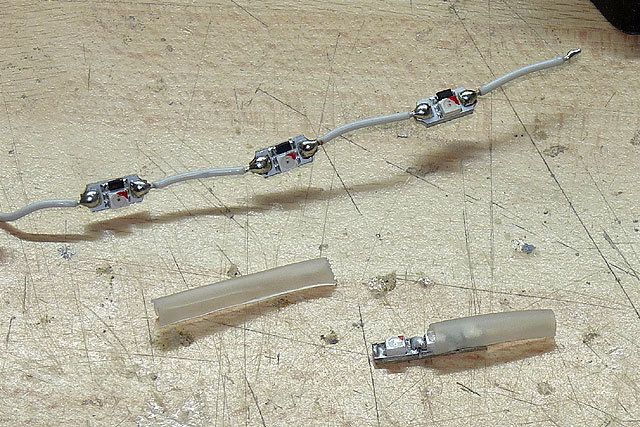

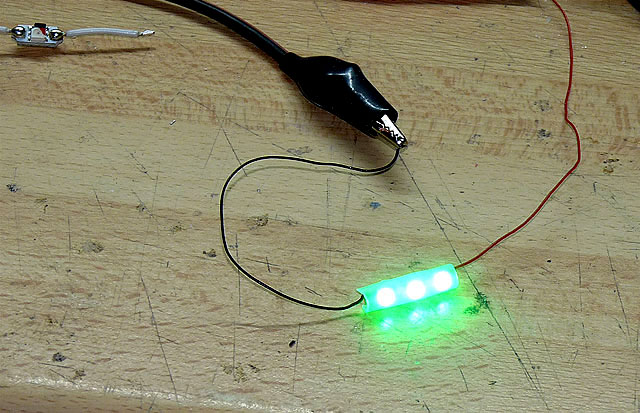

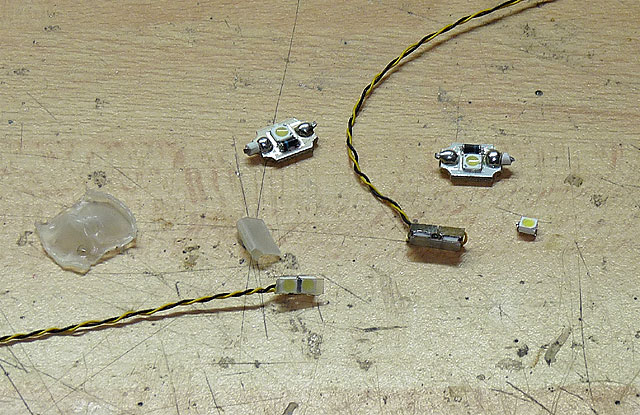

Und weiter - mit der Beleuchtung: Für die Positionslichter in den Flächen werden von Lichtschläuchen (wieder Abfälle aus der Lichtwerbung) rote und grüne SMDs abgelötet und als 3er-Päarchen miteinander in Reihe geschaltet. Als Abdeckhaube wird ein Stück Schrumpfschlauch (von den Lichtschläuchen) mit UHUpor drüber geklebt.

Ziemlich aufwändig - Vorteil aber: mit 4mm sehr dünn (muss ja in die dünnen Randbögen der Fläche passen), gute Lichtausbeute bei wenig Strom (20mA) und weiter Abstrahlwinkel = gut sichtbar.

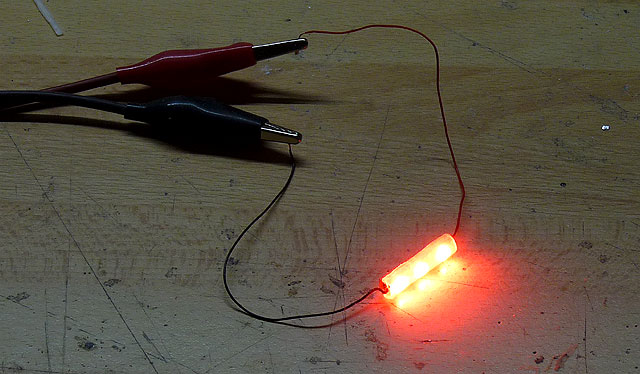

Das Ganze einmal in grün und einmal in rot.

Für die Effektblitzer in den Randbögen werden je zwei weiße SMD-LEDs parallel geschaltet.

Es folgt der Einbau und Verlegung der Kabel.

Alles zuspachteln, trocknen lassen und verschleifen.

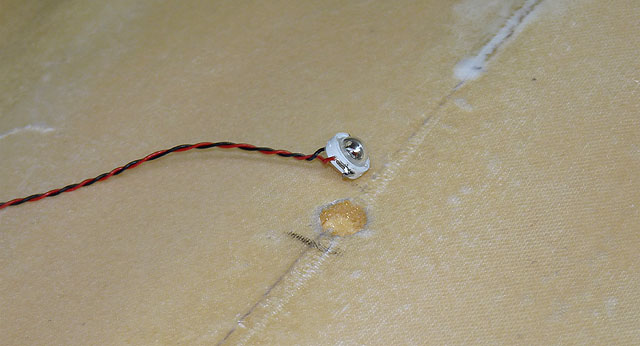

In den Rumpfboden - rundum gut sichtbar - kommt der ACL-/Lipo-Blitzer (rot), er zeigt während des Fluges den Zustand des Akkus an.

Auf den Rumpfrücken oben, in die Haube, das Gegenstück in weiß - somit ist der Akkustand immer gut sichtbar und durch rot/weiß die Lageerkennung einfacher.

Einstweilen werden die RC-Komponenten positioniert und der Schwerpunk ausgemessen: scheint zu stimmen - noch gehts ohne Blei. Das wird sich allerdings ändern, wenn die Beglasung und der Lack drauf sind. Gewichts-Check zwischendurch: 1.450g - kommen wohl nochmal 250g für Glasgewebe und Lack dazu.

In die Nasenleiste kommen 4er Carbonrohre - als Schutz bei Landungen und für mehr Stabilität.

Und hinten wird das Hortenschwänzchen noch mit 0,5x3 mm Carbonstäbchen verstärkt. Dann ist der Unterboden bereit für die Beglasung.

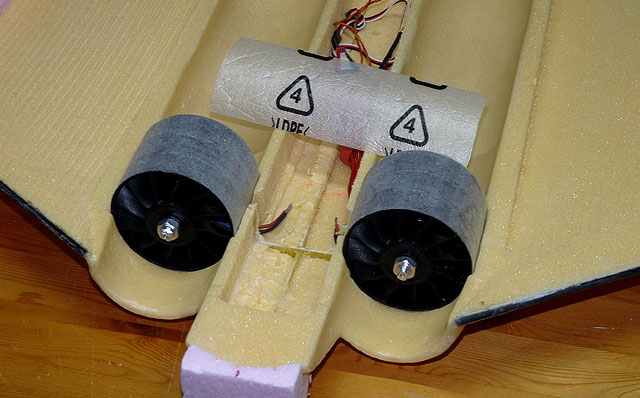

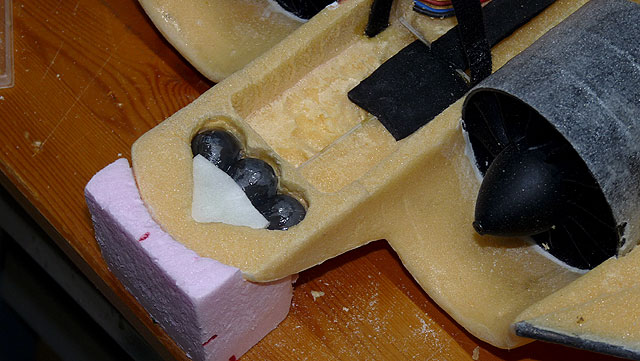

Die 12-Blatt-70er ChangeSun-Impeller werden vorbereitet: Die Motoren einbauen - ohne besondere Vorkehrungen für eine aerodynamische Verlegung der Kabel. Wichtig ist allerdings, den Mitnehmer vorne beidseitig anzuschleifen: damit kann man ihn mit der Zange festhalten, während mit dem Gabelschlüssel die Mutter am Rotor festgezogen wird. Die Schrauben sind mit Permanent-Lack gesichert.

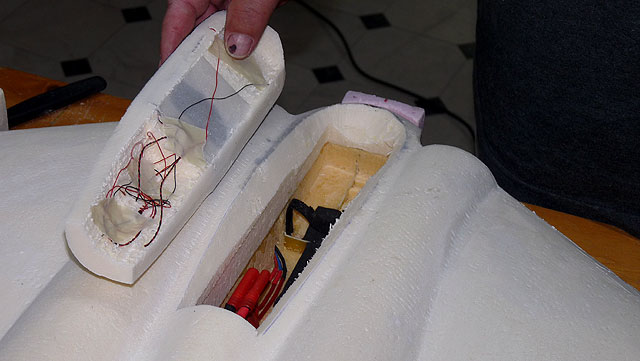

ACHTUNG: bei der Herausführung der Kabel aus dem Impeller darauf achten, dass diese nicht genau in Höhe des Spantes, sondern etwas dahinter laufen! An dieser Stelle einen Schlitz in die Styrodurwand schneiden. Die Kabel verlaufen in einer Vertiefung unter dem Akku durch nach hinten zu den Reglern.

Der Ausschnitt in den Rohren für den Impeller ist um 1mm größer gefräst - die Impeller werden in eine 1mm-dünne Schaumstoffmatte (Verpackungsmaterial von Elektronikgeräten) eingeklebt und so in den Rumpf. In der Hoffnung, dass dies die Geräuschentwicklung etwas dämpft - obs hilft? Wir werden sehen...

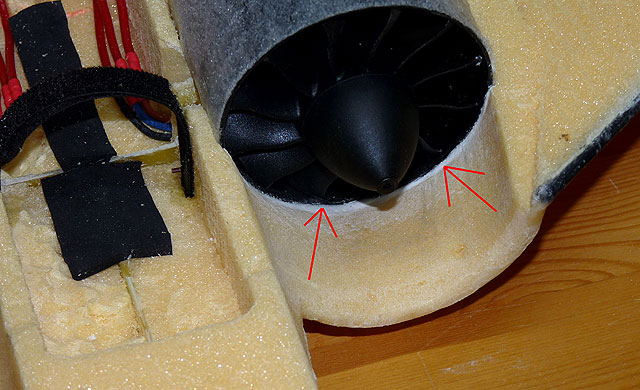

Die kleine Stolperfalle im Einlauf unten zuspachteln...

und der Ausschnitt in der Oberschale musste um einen Millimeter weiter aufgeschnitten werden. Ober- und Unterschale deckten sich nicht ganz exakt (ein Fehler, beim Umdrehen der Blöcke während des Fräsvorgangs). Auch immer darauf achten, dass die angefräste Rundung der Einlauflippe nicht verloren geht.

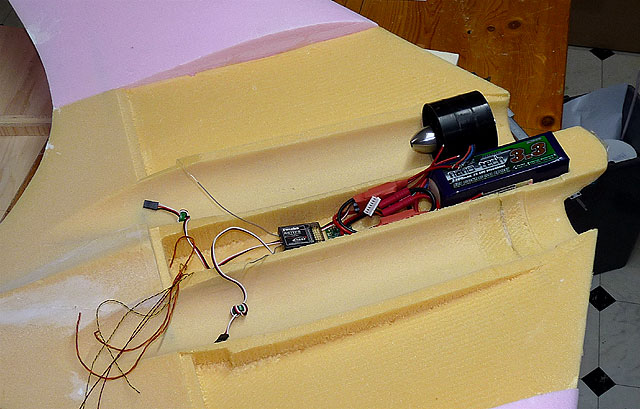

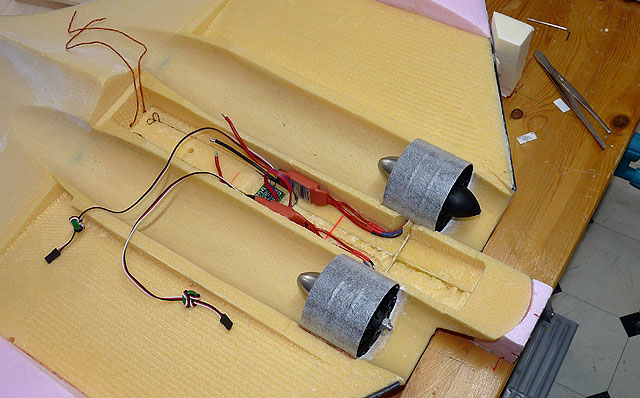

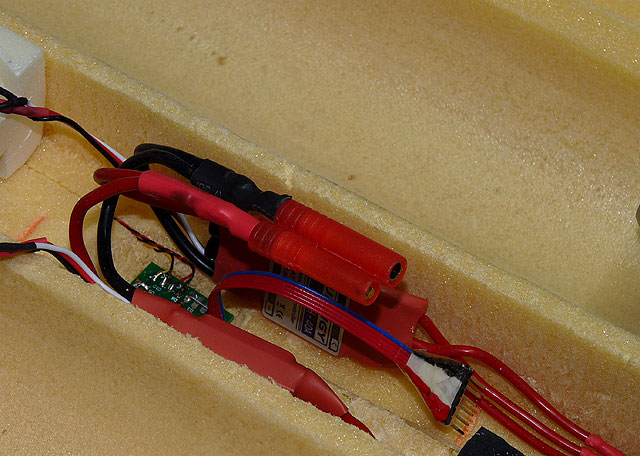

Die Regler anschließen (auf richtige Drehrichtung achten) - dazu die Kabel genau so ablängen, dass sie a) nebeneinander verlaufen und b) die Regler ca. 5cm hinter dem Akku liegen (der rote Strich markiert die Stelle des längsten Akkus - der verwendete Nano ist etwas kürzer). Die Regler mit Klebeband an die "Bordwand" kleben - und zwar so, dass deren Kühlfläche (die glatte Fläche) nach innen zeigt. An ihr wird später die Kühlluft vorbeigeführt!

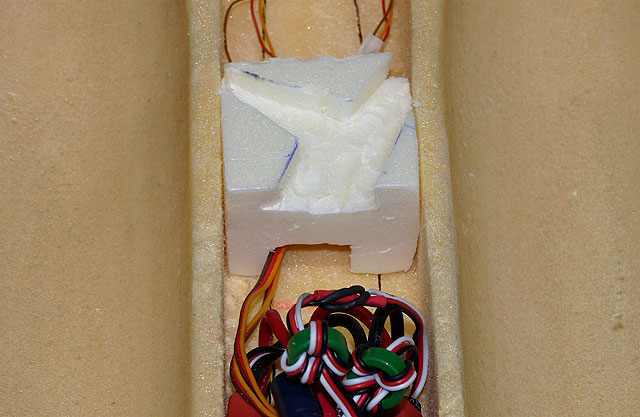

Der Akku liegt "ungestört" an seinem Platz.

Die Akkuhalterung bauen: unten ist ein guthaftender Gummi eingeklebt, auf ihn wird der Akku mit einem Kabelmanager festgezogen. Den Kabelmanager nach unten in und seitlich an den Styrodurrumpf mit Epoxy ankleben/einharzen.

Die Anschlusskabel der Regler so ablängen und zusammenlöten, dass sie in einer leichten Biegung auf den Aku aufgesteckt werden können.

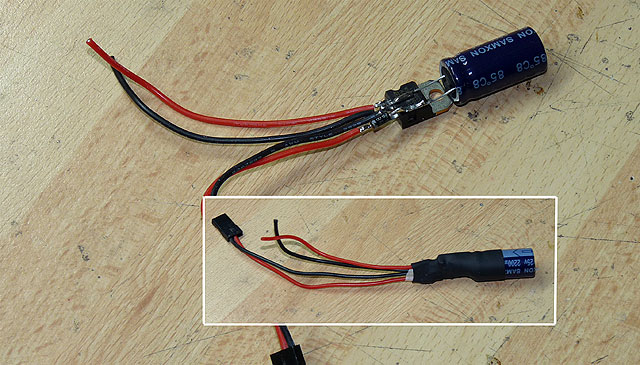

Dann die Steuerleitungen der Regler ebenfalls kürzen und anschließen. Da wieder eine Vektorsteuerung verbaut wird, kommt ein Regler auf Gas und der andere aufs Seitenruder (ist nicht unbedingt erforderlich - wers nicht will, lötet die beiden Leitungen einfach zusammen). Auf jeden Fall aber die Plusleitungen auftrennen und eine Schottky-Diode einlöten (ihre Kathode = Strich oder Ring zeigt zum Empfänger). Somit wird der Empfänger von beiden Reglern mit Spannung versorgt. Weil die Bordspannung durch die Dioden um ca. 0,3V auf 4,7V fällt, unbedingt einen Puffer-Elko (1.000 uF/10V) mit auf den Empänger stecken.

Nun wird noch ein "Stuhl" für den Empfänger gebaut und eingeklebt (damit dieser nicht direkt auf den Servo- und Beleuchtungsleitungen liegt).

Alles sauber aufgeräumt... Weil die Futaba noch nicht programmiert ist, liegt zunächst der Spektrum-Empfänger drin, mit dem auch die V3p1 schon geflogen ist.

Zwei Bilder zur "Erholung" zwischendurch... alles ist nun drin und die Oberschale aufgesetzt (aber noch nicht verklebt).

Weil die Auslässe an der Oberschale beim Fräsen und späteren Verschleifen etwas ausgerissen sind, wird ein Stückchen Kunststoffolie eingeklebt und die Außenhaut verpsachtelt/verschliffen.

Und dann ist es soweit - Blei! Zirka 80g fehlen - profilaktisch kommen gleich mal 120g rein. Schade - aber es geht nicht anders.

3 x 40g Anglerblei sind in der unteren Hälfte verstaut und mit Epxoy fest eingeleimt. Das soll verhindern, dass im Falle des Falles sich das Blei seinen Weg durch den Rumpf sucht. Und in der Oberschale bleibt noch Platz für weitere Zuladung. Die wahrscheinlich notwendig ist, wenn auch die Oberseite beplankt und der ganze Flieger lackiert ist.

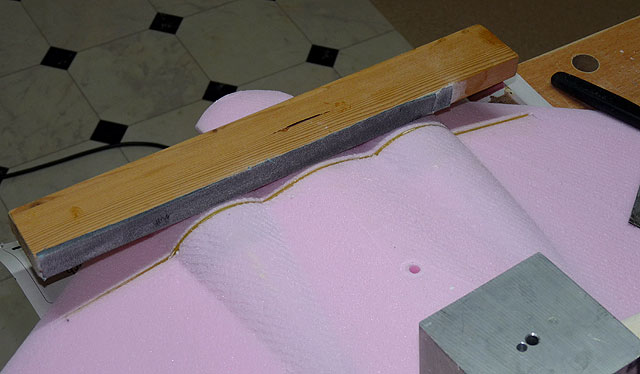

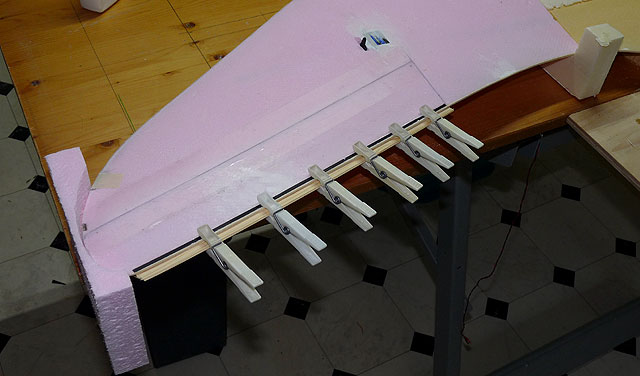

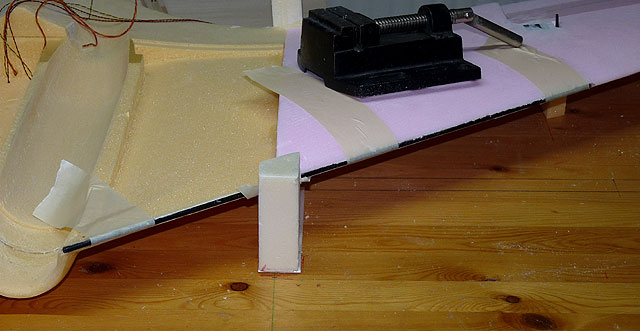

Die Oberschale wird aufgeklebt: an den entscheidenden Stellen, den Schubrohren, mit 300er Epoxy und außen herum mit Ponal. Nicht vergessen: die Impeller zuvor mit einer dicken UHUpor-Raupe zu versehen - damit es nach dem Andrücken luftdicht ist und der Impeller nicht den Druck von hinten nach vorne ansaugt. Viele kg Gewicht drücken alles zusammen - unten ist die Horten entsprechend abgestützt, damit sich dabei nichts verzieht.

Alle Gewichte wieder runter, Kanten und Schlitze verspachtelt und verschliffen und die gefrästen Ruderhörner eingeklebt.

Jetzt muss das Cockpit wieder geöffnet werden. Es blieb bis jetzt fix drauf, damit sich beim Verkleben der oberschale nichts verziehen kann.

Und ab - Glück gehabt, dass es keine Kabel erwischt hat? Nein - war zuvor, als man noch die Rückseite betrachten konnte, an diesen Stellen schon angeschnitten.

Cockpit-Befestigung: vorne Carbonrohre, ineinander gesteckt. Hinten Neodym-Magnete und Unterlagscheiben. Und ganz hinten der anschluss für die Kabinenbeleuchtung. Dieser war eigentlich über die Neodym-Magnete geplant. Nachdem aber der Lipo-Blitzer auch noch in der Haube ist, wären es 4 Anschlüsse bzw. Magnete gewesen.

So - Akku ist drin, Haube geschlossen und die Beleuchtung läuft... (die Schubröhren auch - machen ordentlich Druck).

Beplankung der Oberseite...

und fast fertig - nur nochmal die Rohre ausschleifen und Ruderstangen einsetzen - dann kommt der Erstflug.

Das Wetter war gut und ab zum Erstflug

Fazit:

- sie fliegt ohne Schubrohrverlängerungen. Allerdings "parkflyer-mäßig bis etwa 1/3 Gas. Bei mehr Schub dreht sie wieder nach rechts ein - stürzt aber im Gegensatz zu ihrem Vorgängermodell nicht mehr.

- das Flugverhalten ist wie bei den Vorgängermodellen sehr stabil

- die 12-Blatt-Impis an 6S bringen ordentlich Druck - Halbgas entspricht in etwa Vollgas der Vorgängerversion mit 10-Blatt an 4S

- das Impellergeräusch der beiden 12-Blätter ist deutlich leiser als beim Vorgängermodell und kann endlich als akzeptabel bis sogar angenehm bezeichnet werden

- bei acht Testflügen in Folge und ohne Schubrohrverlängerungen lag der Stromverbrauch bei insgesamt 21 Minuten Flugzeit bei knapp 3.000mAh aus dem 6s/3.300mAh-Lipo

- mit 8cm Schubrohrverlängerungen waren dann Flüge bis über Halbgas möglich. Mehr Druck, und sie drehte wieder ein - konnte jedoch mithilfe der Schubvektorsteuerung gehalten werden (mit einer späteren Modifikation geht sie jetzt stabil mit Vollgas bei 160 bis 180km/h).

- die eingesetzten Metallgetriebe-Servos (TGY-90S) waren der Beanspruchung nicht gewachsen: Ruderflattern setzte ein. Nachträglich gerechnet ergibt sich für die 1,6kg-Servos bereits ab 120km/h eine Belastung von zirka 2,5kg (vorher rechnen wäre besser gewesen). Die Vorgängerversion hatte einfache HXT900, ebenfalls 1,6kg, jedoch eine 2:1 Untersetzung. Damit gab es bei mehreren Flügen bis 160km/h keine Probleme.

- auch die Ruderanhängung und -ansteuerung waren zu schwach ausgelegt.

![]() Hier das Flugvideo #1 ohne Schubrohrverlängerungen (und wie sie fällt)

Hier das Flugvideo #1 ohne Schubrohrverlängerungen (und wie sie fällt)

![]() Die "nicht-ok-Szenen" aus dem Flugvideo #1, wie sie wegdreht

Die "nicht-ok-Szenen" aus dem Flugvideo #1, wie sie wegdreht

![]() ...und das Flugvideo #2 mit Schubrohrverlängerungen (da geht es dann besser - doch noch nicht ganz perfekt)

...und das Flugvideo #2 mit Schubrohrverlängerungen (da geht es dann besser - doch noch nicht ganz perfekt)

... und es folgte, was niemand mag: der unvermeidliche Einschlag - grrr :-((

Das Ganze auch noch mit erheblichem Schaden: Von den vielen gerissenen Beleuchtungsleitungen einmal ganz angesehen sieht es nach einer Menge "Kleberei" aus. Das mistige Metallgetriebe-Servo aus Fernost hielt unter Last seine Position nicht mehr. Bei schnellem links/rechts-Lauf bleibt es sogar einfach stehen (hätte man halt gleich was "G'scheites" verbaut!).

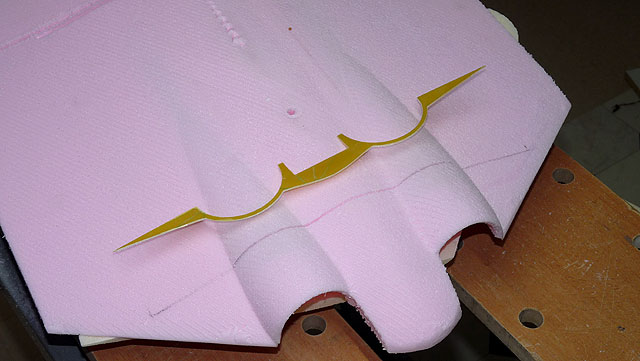

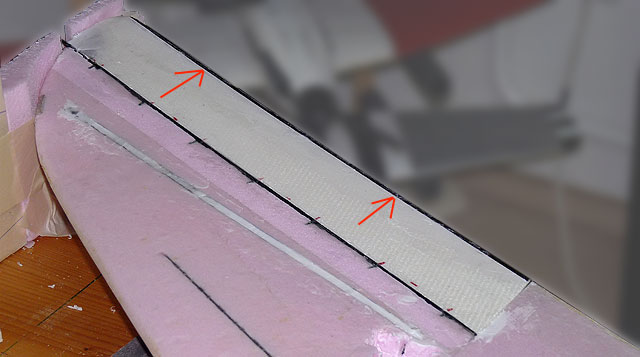

Neue Ruder werden gefräst und für die Ruderanhängung wird ein durchgängiges Klavierband aus 3er Carbonrohr zu ca. 5cm langen Hülsen und mit einem 1,5mm Rundstab innen drin gebastelt. (ACHTUNG: diese Konstruktion ist zwar deutlich fester und stabiler - riss aber bei einer später von Kollegen gebauten und mit Wemotec-Impellern getriebenen v3p3 bei 268 km/h aus = Totalschaden. Wer Geschwindigkeiten deutlich über 250 km/h anstrebt, muss eine andere Ruderanhängung wählen).

Auf die Innenseite der Ruder wird ein 3x1mm Carbonstab aufgeklebt.

Die Ruder lassen sich leicht einsetzen und anschlagen (und sind spaltfrei).

Hinten auf die Ruderkante kommt wieder ein 0,5x3mm Stäbchen. Die Bruchstelle der Fläche wird mit einem 4er Rohr plus Glasgewebe drüber verstärkt.

Dann werden die Ruder "laminiert": mit Ponal/Wasser und "Hemdenpapier". Die Torsionsfestigkeit ist einfach höher, als bei Glasgewebe (die Druckempfindlichkeit hingegen schlechter).

Neue Servos (Hitec HS81) mit 2,6-3kg Stellkraft und einer 2,5:1-Untersetzung werden eingebaut (zu einem späteren Zeitpunkt wurden aber auch die gegen Futaba S3150 getauscht - ein Unterschied wie Tag und Nacht!). Etwas weiter außen, damit sich die Kräfte aufs Ruder besser verteilen. Die alten Löcher werden mit einem Styrodurstück zugeklebt und verspachtelt.

Die Bordspannung wird mithilfe eines 7806-Spannungsregler auf 5,7-6V erhöht. Abgetrennt über Schottky-Diode wird sie auf den Batterieanschluss des Empfängers gesteckt. Von den beiden Reglern kommen nach wie vor - auch über Schottkydioden entkoppelt - die beiden 5V-Versorgungen (6V ergeben mehr Stellkraft der Servos und Ausfallsicherheit ist jetzt 3x vorhanden).

Die zermatschten Einläufe vorne werden kurzerhand durch die mit den Impellern mitgelieferten Einlaufringe wieder in Form gebracht. Nachteil - sie sind etwas zu groß - für die nächsten Testflüge aber mags soweit gut sein. Die abgebrochene Nase wurde notdürftig gespachtelt, mit Carbonrohren in den Rumpf verzapft und wieder angeklebt.

Auch wird bei einem der nächsten Flüge anstelle des größeren 6S-Akkus ein kleinerer 4S-Akku ausprobiert. Er braucht zusätzliche 140g Blei - insgesamt ist der Flieger mit 1.740g damit fast 100g leichter als mit dem 6S-Akku.

![]() Video Testflüge #3

Video Testflüge #3

a) mit 8cm-Schubrohrverlängerungen und 6S/3.300/30C Lipo:

- Abfluggewicht 1.850g

- zieht gut kräftiger an

- Vollgas kein Problem - die beiden 40A-Regler werden allerdings sehr heiß (Belüftung muss verbessert werden)

- Sound bei Vollgas klingt (für ChangeSun EDFs) gut!

- Looping / Rollen kein Problem

- eine der Landungen ging ins Tor ("direkt unter die Latte gezimmert", die Horten hats aber überlebt)

b) mit 4S/2.500/25C Lipo und ohne Schurohrverlängerungen

- es müssen zusätzliche 140g Blei vorne rein - Abfluggewicht 1.740g

- dreht bei zuviel Gas voll weg (s. Startsequenz)

- moderates Fliegen aber ist möglich

- macht so aber keinen Spass!

Und während die Testflüge #4 auf besser Wetter warten, wurde die V3p2 nochmal gespachtelt, geschliffen und hat schon mal ihr Farbkleid bekommen: Unten grau wie fast immer und ...

...oben ein Wüstenfuchs (den es freilich nie gab).

Und mal eine Collage: zwei Wüstenfüchse zwischen Israel und Jordanien, in der Nähe von Eilat...

Die verbesserte Luftzuführ für die Regler: oben auf der Sogseite ein großes Gitter und

...unten auf der Druckseite der etwas kleinere Einlass. Die Regler liegen mit ihrem Kühlblech direkt darüber im Luftstrom.