Im Original ist der Eruofighter ein überaus agil eingestelltes Flugzeug, das manuell vermutlich gar nicht geflogen werden könnte. Damit es geht, gibt es eine ganze Reihe von Vorflügeln und Klappen die zusammen mit den Canards vorne von insgesamt vier Computersystemen gesteuert werden. Zudem erreicht der Typhoon über Mach 2 - alles Dinge, die ein Modellpilot nicht brauchen kann, wenn er sorglos und gemach über die Wiese seine Runden drehen möchte. Deshalb weichen die fürs Modell gewählten Profile und Anstellwinkel von Canard und Fläche deutlich vom Original ab. Die berechneten Werte stimmen optimistisch:

- Gewichtsannahme ca. 900g

- horizontale Fluggeschwindigkeit: 23m/s (ca. 80km/h)

- Stabilitätsmaß: 27%

- Schubbedarf: ca. 200g

- Schubleistung des gewählten Impellers: ca. 900g

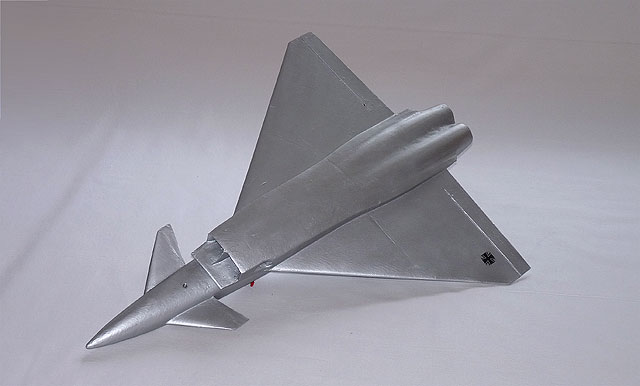

Die Vorversionen im M1:32

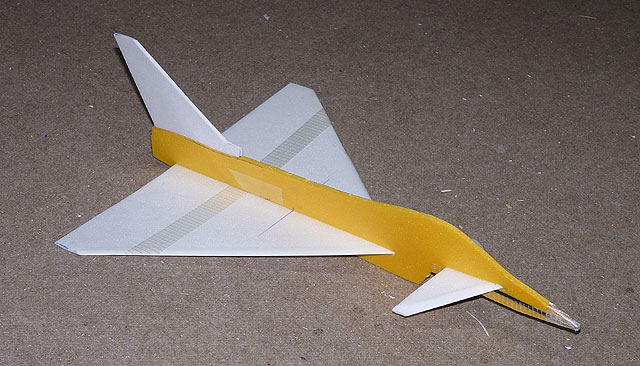

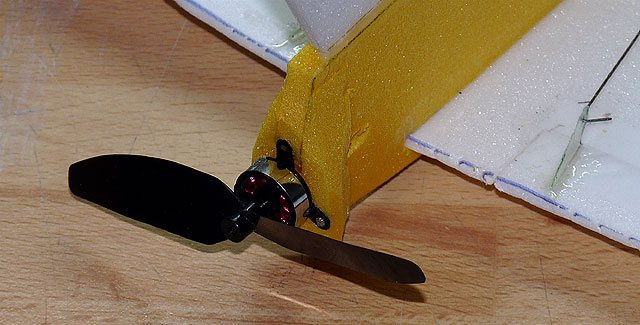

Für Testflüge und um das Fliegen mithilfe eines realen Modells zu erlernen wurde entschieden, den Deporn-Wurfgleiter zu motorisieren. Wenn weniger Gewicht zu Erde strebt, geht auch weniger kaputt. Der Motor wird aufgesetzt - geklebt mit drei Punkten Epoxy.

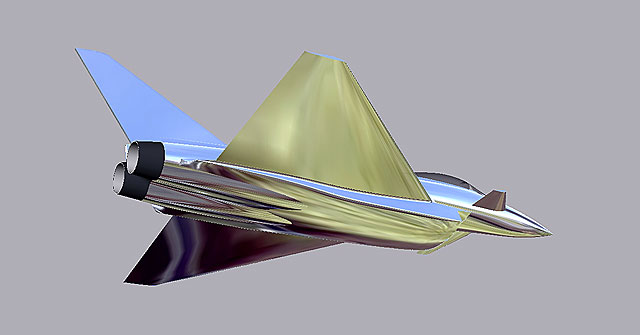

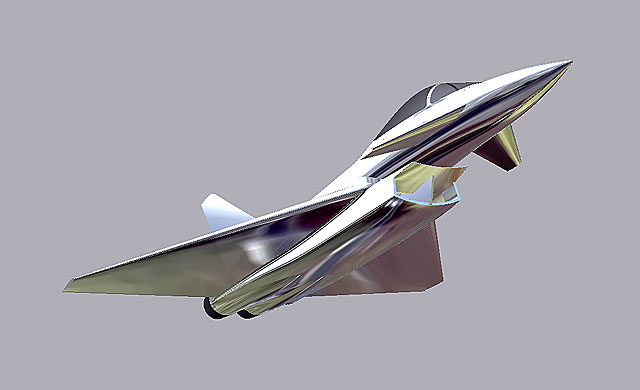

CAD-Konstruktion

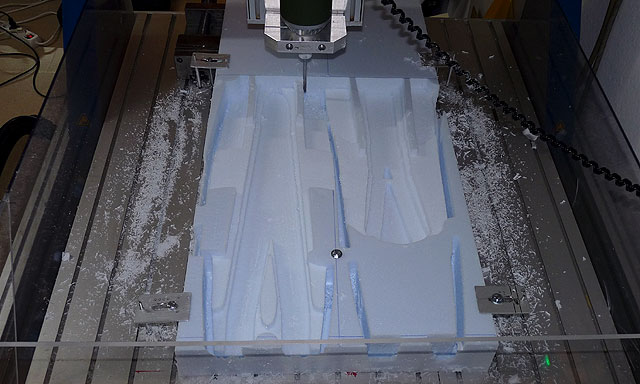

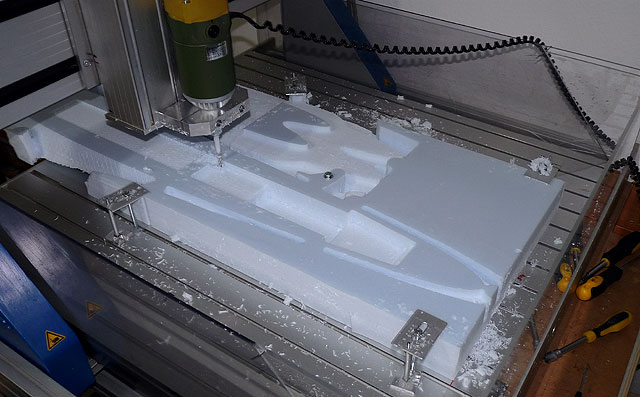

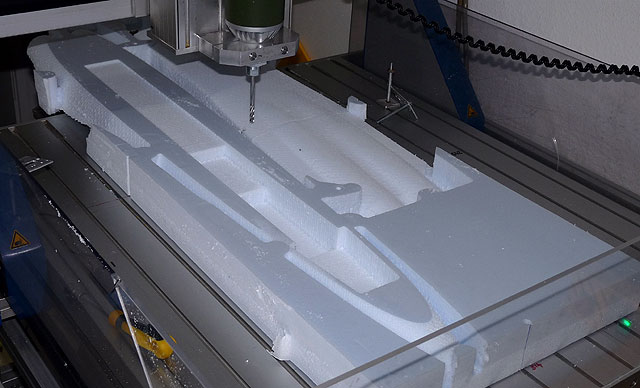

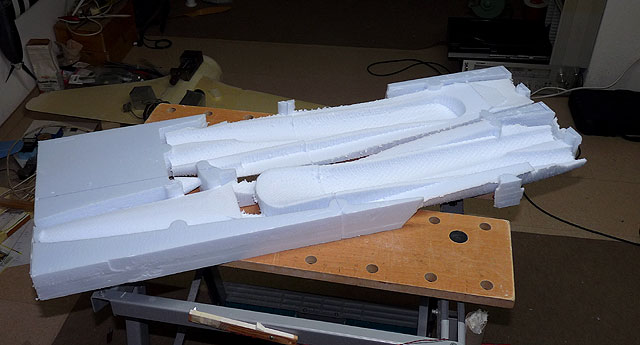

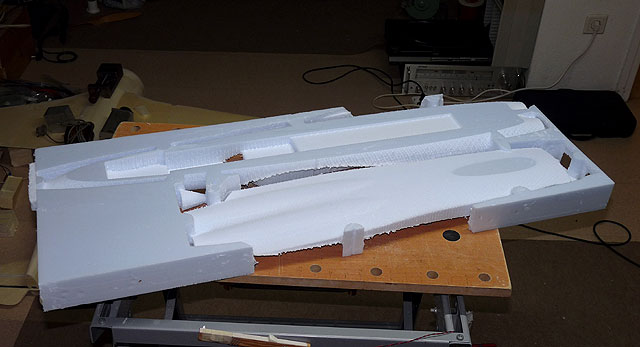

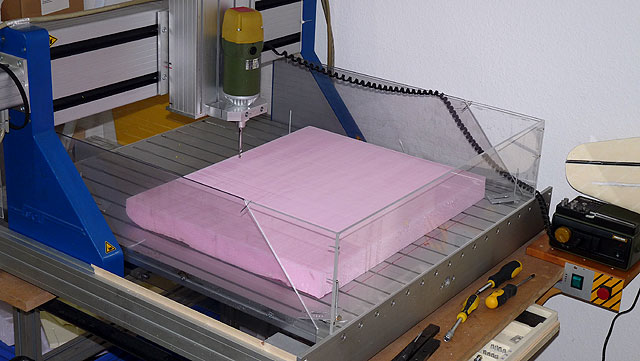

Fräsarbeiten

Bei den Rumpfstücken wurden zunächst immer die ersten 50cm von innen, dann um 180° gedreht und die nächsten 50cm gefräst, dann gewendet und wieder mit drehen zweimal von außen und von innen gefräst.

Zusammenbau

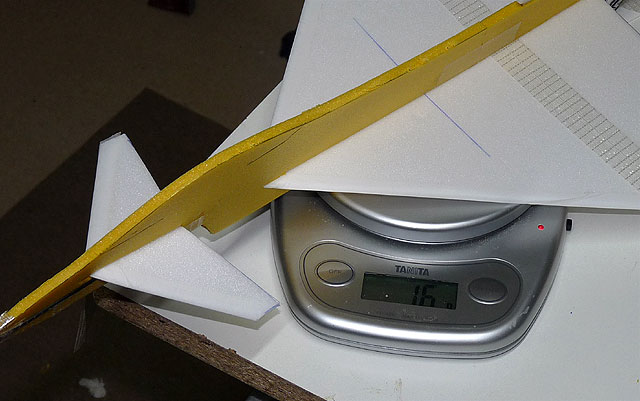

Um die Flugtauglichkeit zu prüfen, wurde der Plan auf M1:32 herunterskaliert und auf die Schnelle ein Wurfgleiter aus Depron gebaut:

Gewichts-Check: 16g

Die Testflüge stimmten sehr zuversichtlich - das Depronmodell flog "bolzgearde" und sehr stabil durch den ganzen Garten und steckte am andern Ende in der Hecke.

Im nächsten Schritt entstand daher im gleichen Maßstab ein Volumenmodell, von Hand aus Styrodur "geschnitzt" und geschliffen. Dies diente einmal der Übung und zum andern aber war die Ausstattung mit RC-Komponenten für weitere Testflüge vorgesehen.

Die beiden 1:32-er im Vergleich.

Gewichts-Check: 22g.

Dann wurde lackiert und testweise die EC-Komponenten mitgewogen - neues Gewicht: 48g. Als RC-Modell machbar, aber nicht ideal, da ein bischen schwer. Die Schubleistung des Antriebs an 1S liegt bei zirka 30g.

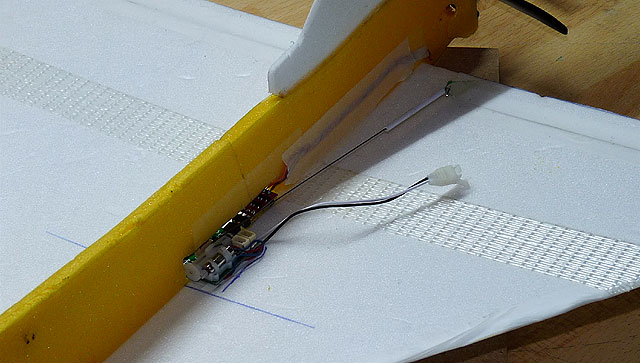

Die Empfänger-Servo-Einheit wird eingesetzt und die Ruder an die Servos auf der Platine angeschlossen.

Der Schwerpunkt wird eingestellt und der Akku eingesetzt. Gewichts-Check: 36g Abfluggewicht - immer noch ein bischen viel.

Um Stürze besser abzufangen, wird vorne noch ein Carbon-Stäbchen eingeklebt.

Dann gings zum Erstflug - ein bischen trimmen, immer schön die Nase hochhalten und der kleine Typhoon fliegt perfekt. Nach den Depron-Schnitten und dem "modellieren" aus Styrodur soll dieser nun gefräst werden. Dazu muss das Modell nun möglichst exakt in CAD aufgebaut werden.

...sie entstand aus dem Abgleich verschiedener im Netz gefundener 3-Seiten-Sichten.

Nachdem Aerodynamik und Konstruktion standen, musste letztere in fräsgerechte Stücke zu 50x50cm und max. 6cm Höhe zerlegt werden. Ein einfaches Teilen war dabei jedoch nicht möglich, da Flächenausschnitte und Schubrohr für den 3D-Fräser genau mittig offen liegen müssen. Nach einigem Hin- und Herüberlegen ergab sich dann folgender Aufbau:

- Canard in einem Stück, Fläche links, Fläche rechts und SLW

- Rumpf unten, von innen und außen zu fräsen

- Rumpf Mitte, von innen und außen zu fräsen

- Rumpf oben mit Cockpit, nur von oben gefräst

- Rohling für die Cockpithaube

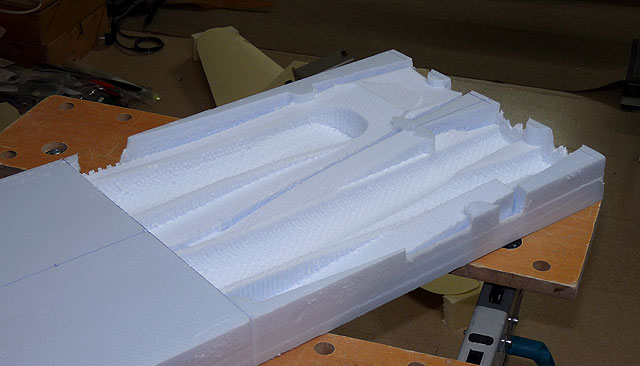

Die Canards, das Seitenleitwerk und die Flächen verliefen dagegen wieder relativ einfach.

In die Flächen sind auf der Oberseite bereits die Servoschächte eingefräst.

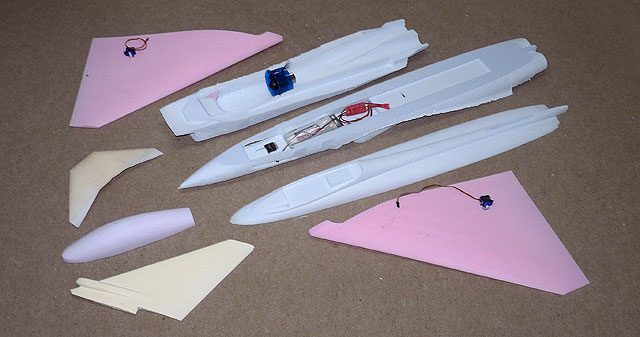

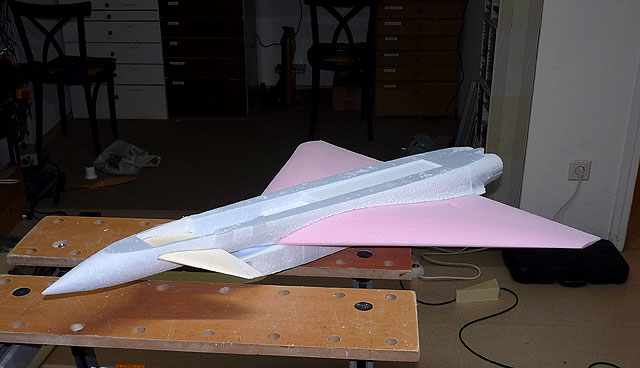

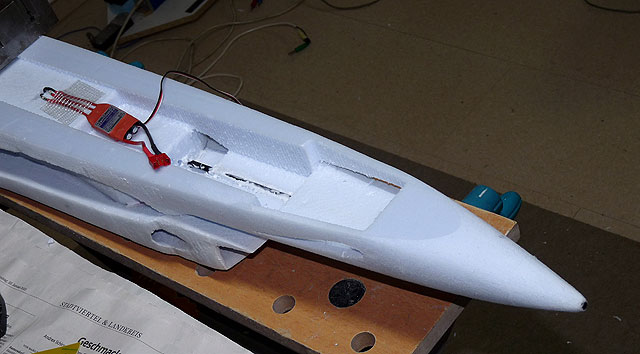

Alle Teile sind gefräst und die RC-Komponenten platziert: zwei Servos, eine Impellereinheit, ein Regler, ein Akku und ein Empfänger - mehr ist es nicht.

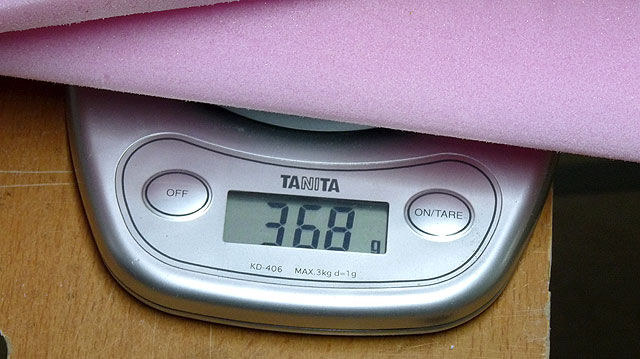

Gewichts-Check: alle Frästeile zusammen 368g - das wird knapp mit dem Zielgewicht von kleiner 900g.

Dann wird zum ersten Mal zusammen gesteckt...

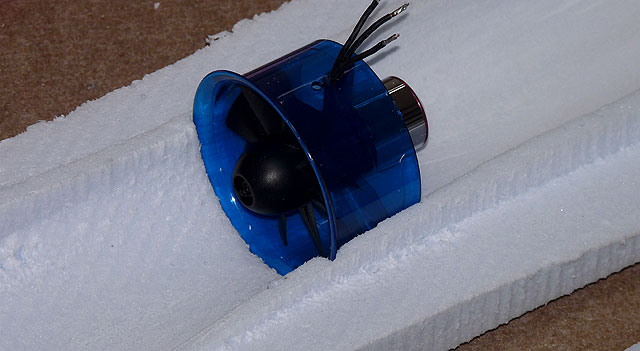

Der Impeller wird eingepasst,

...Empfänger, Akku und Regler platziert.

Die Haube wird aus Schrumpfschlauch gezogen...

und der Pilot ist ein günstiger Fertig-Jet-Pilot.

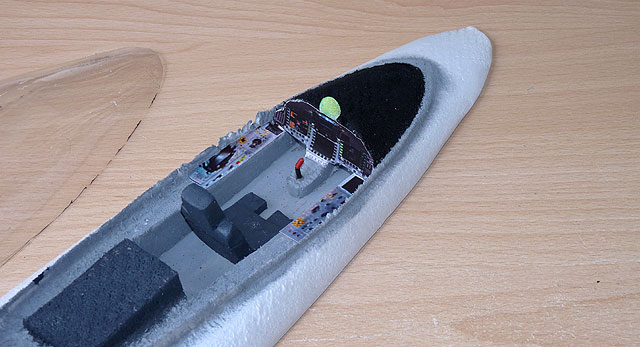

Das Cockpit wird ausgebaut - mit ausgedruckten Instrumententafeln und was man halt so findet.

Damit der Impeller genügend Luft bekommt, braucht es links und rechts noch ein paar große Löcher!

Dann wird geklebt - untere und mittlere Rumpfhälften zusammen. In die mittlere wird von der Nase bis zum Impellerrohr einen 5-er Carbonrohr eingeschnitten und verklebt.

Die Flächenhälften werden schlüssig eingesetzt.

Weil durch das Impellerrohr kein Carbonrohr als Flächenüberbrückung verklebt werden kann, wird ein Stück Epoxyplatte gefräst und eingesetzt.

Und wieder heißt es mal - beplanken. Die Rumpfunterseite mit einem etwas stärkeren Papier und die Nase 3-fach ;-)

Dann trocknet alles 24 Stunden vor sich hin...

Und ab in die "Lackiererei"...

...die ausgedruckten Abzeichen drauf...

Das Cockpit aufschneiden und mit Magnetverschluss versehen...

und der Gewichts-Check: 769g ohne Akku. Ein bsichen schwerer, als geplant.

Und das ist er nun vor seinem Erstflug.

Und noch die Unterseite.