Am Anfang gab es erste Flugversuche mit Depronmodellen. Dann folgte ein flugfähiges Kleinmodell im Maßstab 1:72 und mit 46cm Spannweite (s. Video unten).

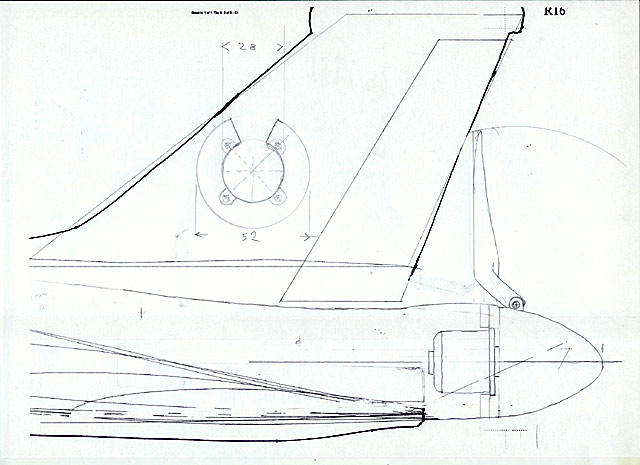

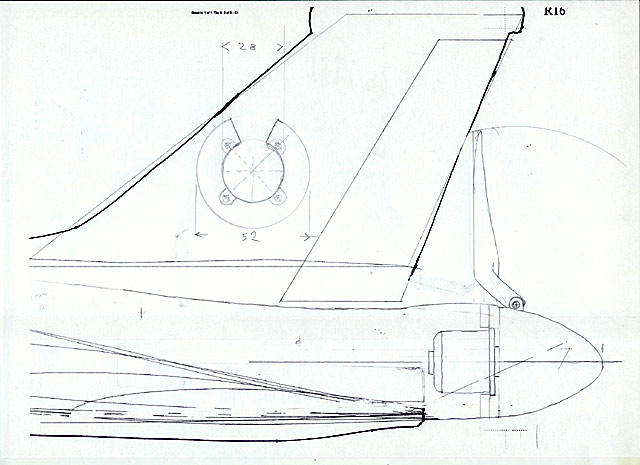

Nächtelange Überlegungen und Berechnungen brachten dann die Pläne für ein größeres Modell mit knapp 1m Spannweite hervor. Als Antrieb ist ein Außenläufer mit Klapp-Prop hinten drauf vorgesehen - zumindest so lange, bis es eines Tages "nicht-kreischende" Elektrodüsen gibt.

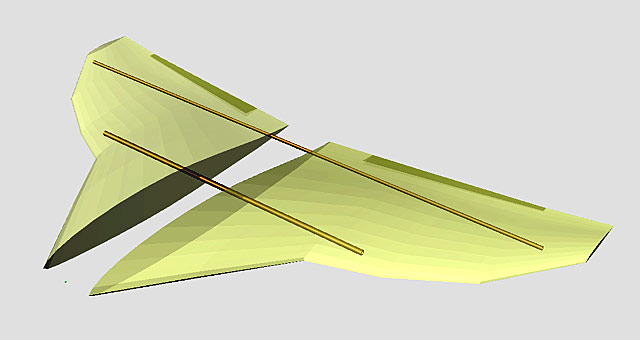

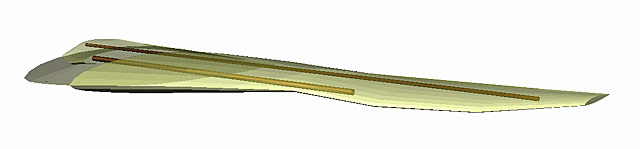

Das Besondere? Die Fläche! Ein Kunstwerk - mehrfach in sich verwunden und geschränkt. Ähnlich wie bei der Concorde eine Mischung aus Nurflügler und Delta. Die Herausforderung für den Konstruktuer und der Grund, warum dieses Modell entstanden ist. Obs fliegt? Jawohl, das tut es. Und wie sogar...

Videos

(rechte Maustaste, Ziel speichern unter...)

Videos

(rechte Maustaste, Ziel speichern unter...)

46cm-Vorab-Version (24.06.2011), 24 MB, mp4

[go...]

46cm-Vorab-Version (24.06.2011), 24 MB, mp4

[go...]

98cm-Version (18.10.2011), 22 Mb, mp4

[go...]

98cm-Version (18.10.2011), 22 Mb, mp4

[go...]

Bildergalerie:

Bildergalerie:

[mehr...]

[mehr...]

Baubericht und -bilder...

Baubericht und -bilder...

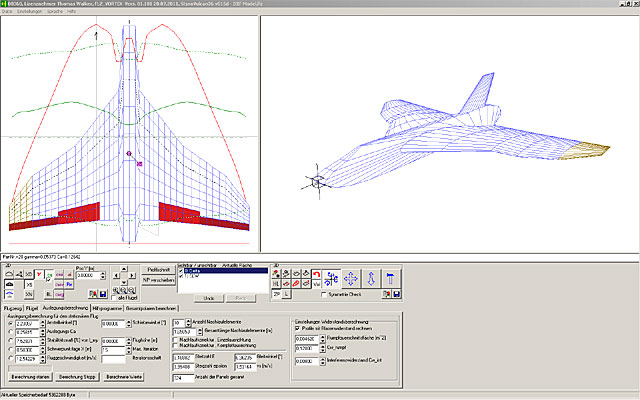

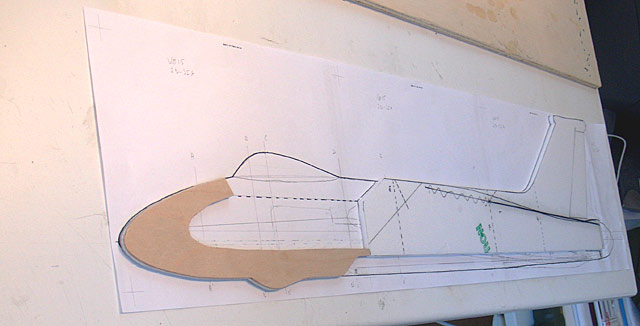

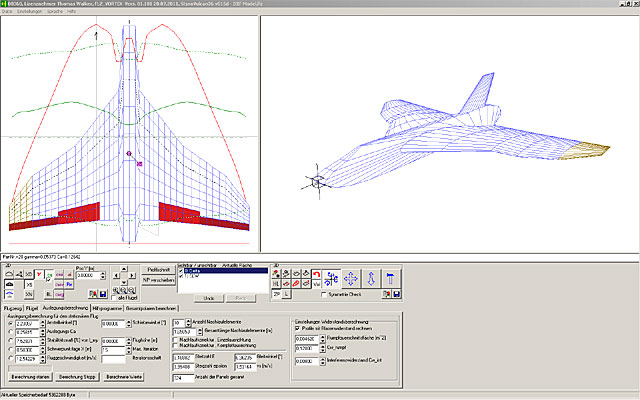

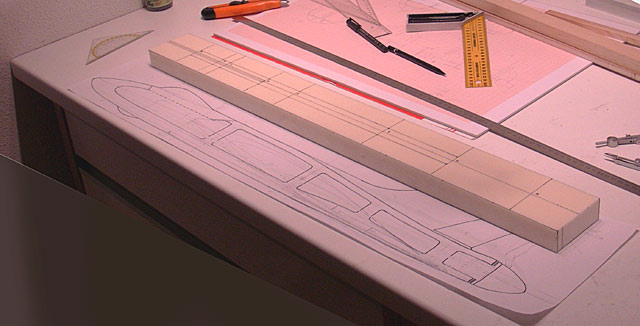

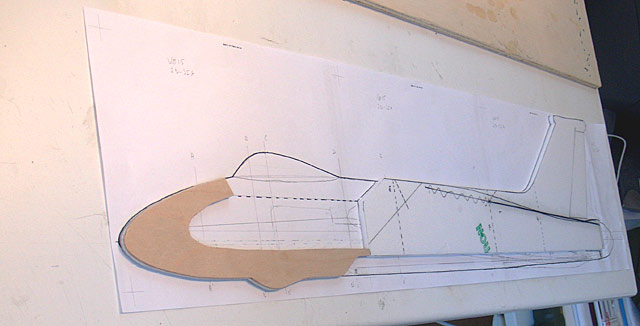

Nach Studium der Originale und ihrer Entwicklungsgeschichte wurde das Modell sehr sorgfältig und genau geplant und entwickelt. Zunächst auf Basis verschiedener Fotografien und 3-Seitensichten. Dann folgte die Auslegung mit FLZ Vortex von Frank Ranis. Unzählige Schleifen wurden gedreht, bis nicht nur die Schränkung und Verwindung der Fläche, sondern auch alle Klappenausschläge das gewünschte Flugergebnis brachten.

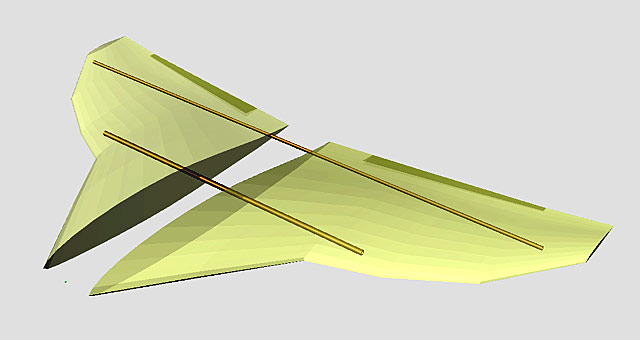

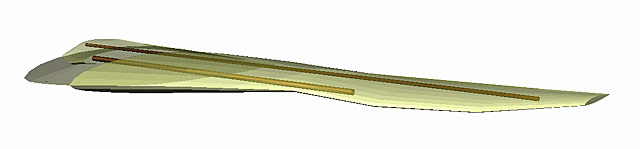

Zur Bestimmung von Volumen und Gewicht wurde die Fläche in CAD übernommen. Dabei wurde auch gleich die optimale Lage der Carbonrohre ermittelt (sie sollen bei aller Schränkung und Verwindung ja nicht oben oder unten rausgucken): vorne und hinten ein 6-er Rohr.

Der Rumpf - oder das Flächenmittelstück? - wird aus einer Bodenplatte und zwei Seitenteilen aus Styrodur bzw. Depron geschnitten...

...und in der Mitte liegt ein 6mm Depron inklusive Seitenleitwerk. Um ungeschickte Landungen besser zu überleben, wird die 6mm starke Mitte im vorderen Bereich mit Sperrholz "beplankt". Was sich später als ungemein stabil herausstellte!

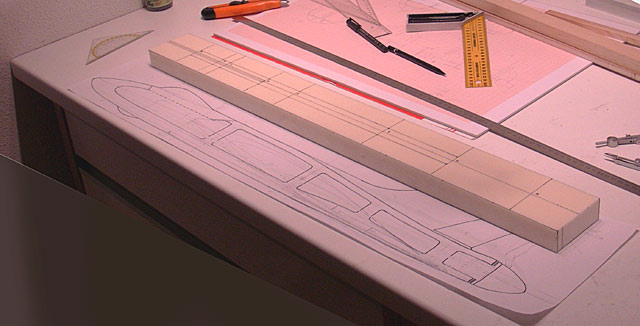

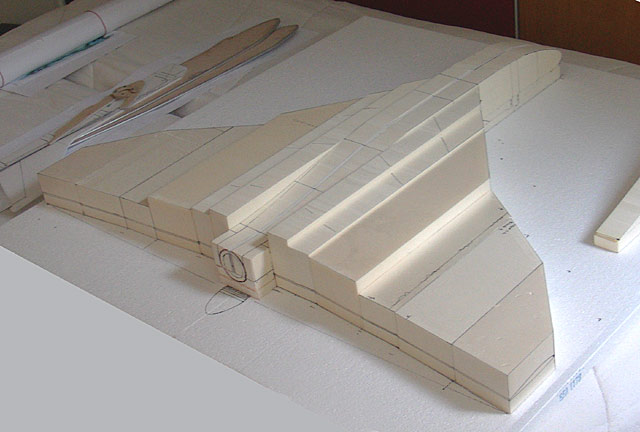

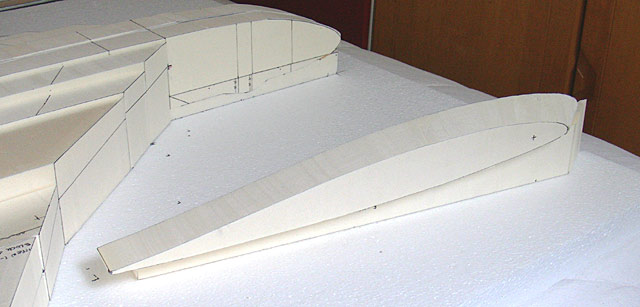

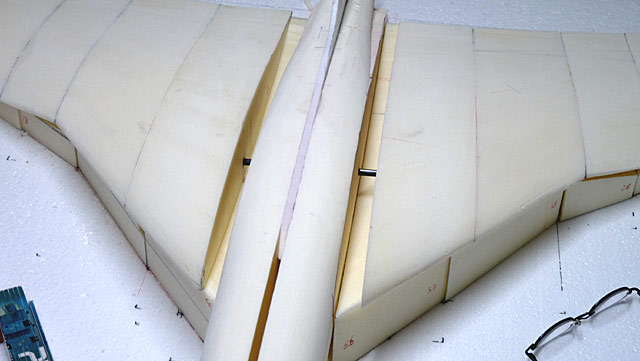

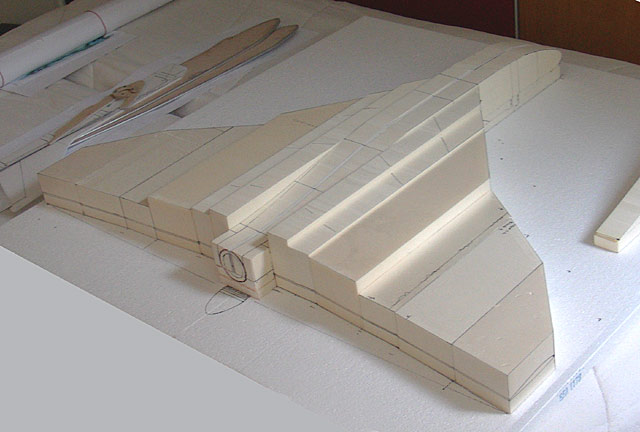

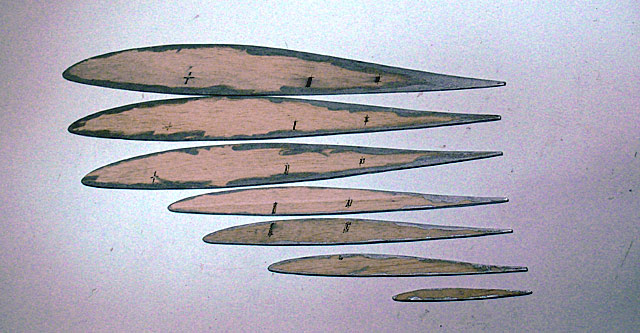

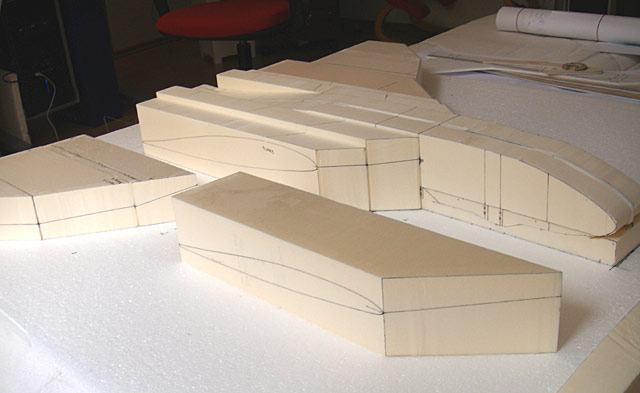

Dann gings an die Fläche: Um die Verwindung und Schränkung hinzubekommen, wurde die Fläche in viele Einzelstücke zerlegt. Die natürlich aus Styrodur geschnitten werden müssen. Damit es genau wird, wird für jedes Flächensegment ein Styrodurblock gefertigt und Nasen- und Endleisten angezeichnet. Vorteil dieses Aufwandes: man kann die unten abgeschnittene Seite später gleich als Helling verwenden.

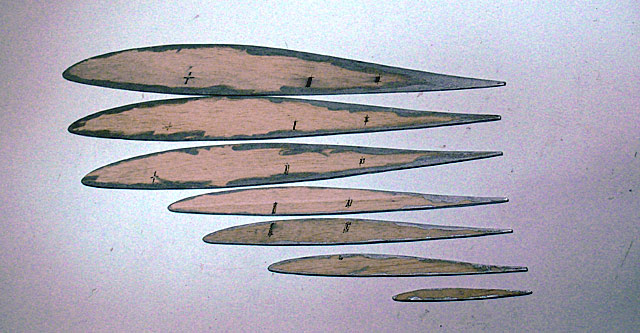

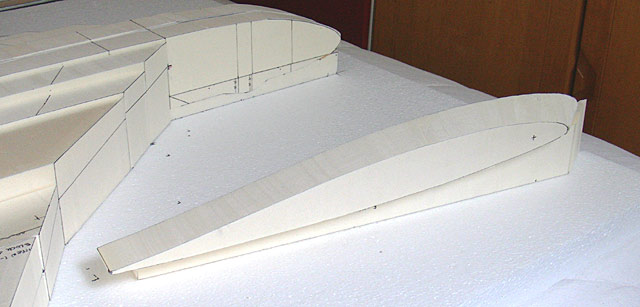

Die Spanten sind aus Balsaholz mit einem dünnen Draht rundherum, damit beim Heißdrahtschneiden der heiße Draht leicht läuft und das Balsa nicht verbrennt. Festgeklebt mit Epoxy, damit er sich unter Hitze nicht gleich wieder löst.

Und dann wird geschnitten: Segment für Segment, zu zweit. Weils so mehr Spaß macht und weils so genauer wird. So kann einer links und einer rechts des Styrodurblocks den Draht führen und den Fortschritt beobachten und durchzählen (jedes Sement erhielt auf jeder Seite 10 Einheiten, die durchgezählt und gleich schnell abgefahren wurden).

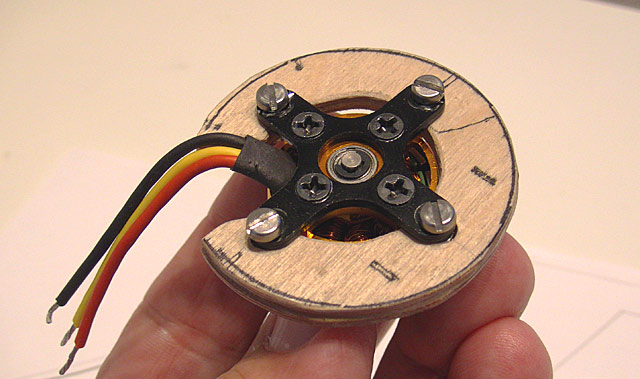

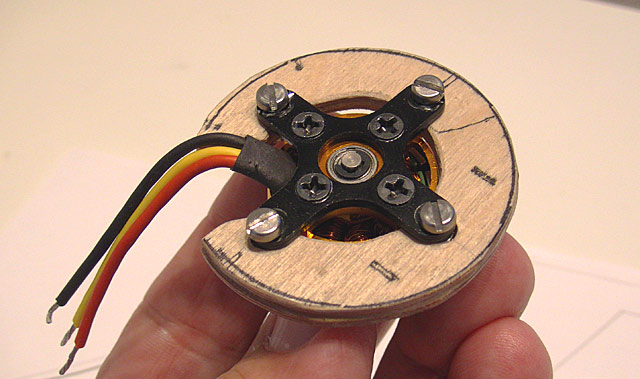

Die Motorhalterung wird geplant und gefertigt.

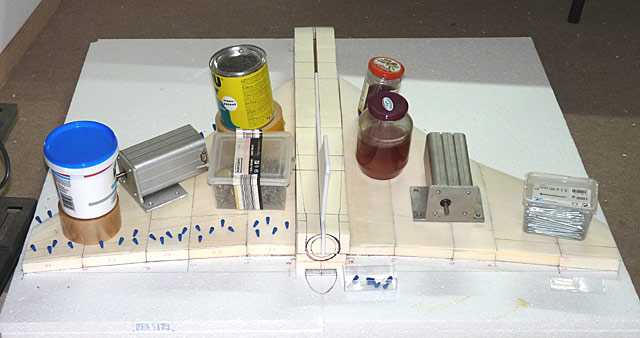

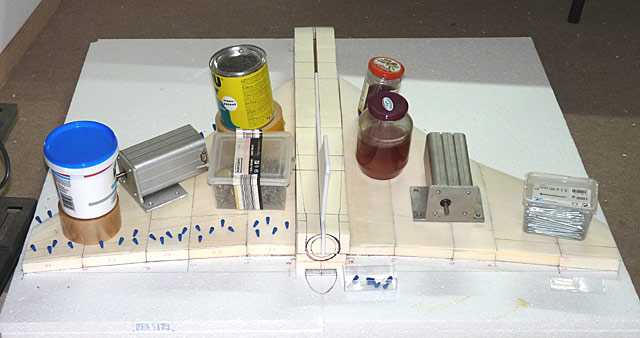

Dann übergibt Gianni vorübergehend sein Modell für den Weiterbau...

...jede Menge Pläne, Styrodur-Teile, Helling, Kleber, Klebebänder - es mangelt an nichts!

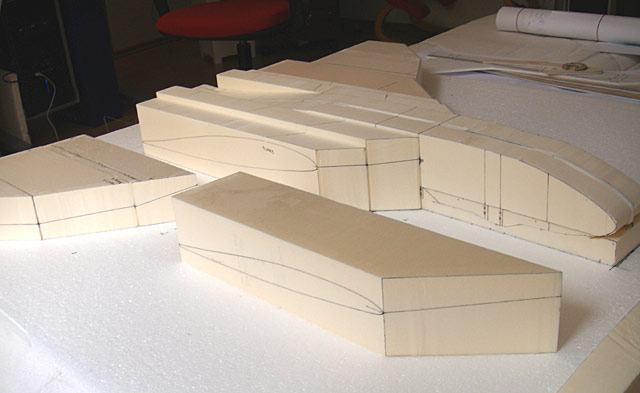

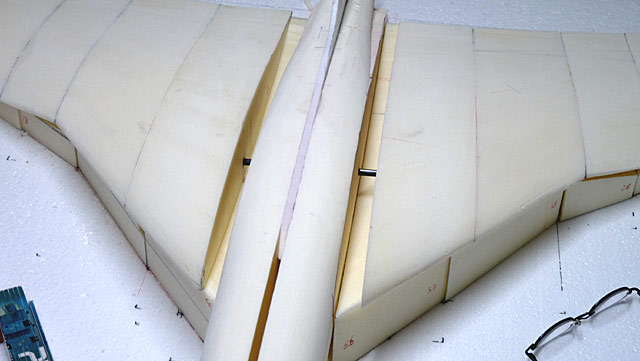

Die Flächenstücke werden zusammen geklebt - die rechte Hälfte mit mit Ponal, die linke mit Belicell => Ergebnis: Ponal braucht eine gute Woche länger um zu trocknen, ist aber stabiler. Und die Belicell-Seite wir nach-ponalt.

Dann werden Rumpf und Flächen geschliffen...

...und angepasst. Dafür ist die Helling unentbehrlich.

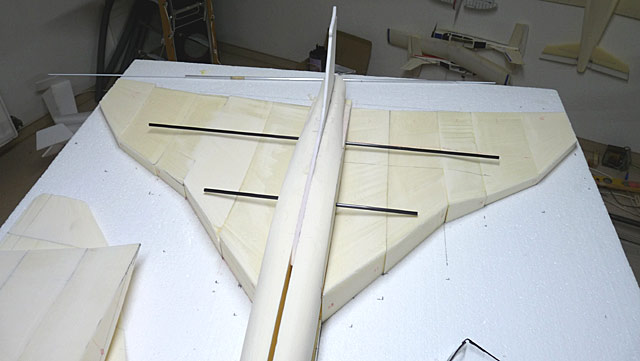

Für Stabilität und Halt kommen zwei 6mm-Carbonstäbe von Fläche zu Fläche durch den Rumpf. Die Rundlöcher werden mit einem vorne angeschärften Alu-Rohr geschnitten. Hier gilt es genau zu zielen! Und? Das erste Rohr passt ganz exakt!

Also gleich das Zweite - und hier ist es nochmal anspruchsvoller. Denn dieses ist über einen Meter lang und läuft durch die stark verwundene Flächenteile... (die Alternative wäre einen Schlitz zu fräsen, das Rohr einzukleben und den Schlitz wieder zu füllen).

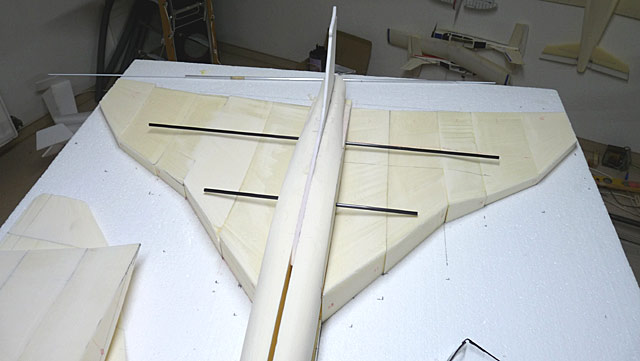

Und? Ein bischen Glück gehabt - denn beide Rohre passen ganz exakt. Rumpf und Flächen lassen sich mühelos zusammenstecken und haben bereits einen sehr guten Halt.

Zum ersten Mal zusammengesteckt...

Erster Gewichts-Check: 425g. Für zu schwer befunden.

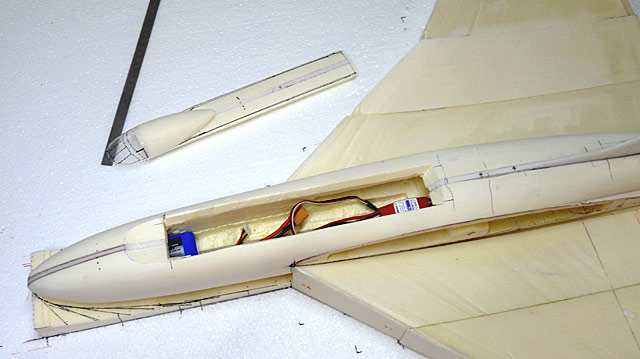

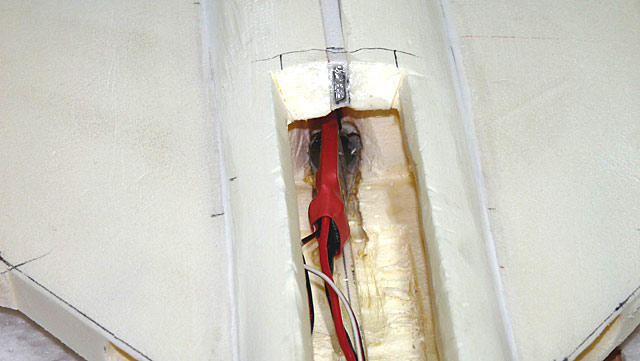

Es folgt eine erste Aushöhlaktion... Dabei werden auch gleich die Luftwege eingebracht. Die Düsen-Einläufe der Vulcan sollen geöffnet werden, damit Kühlluft durch das Modell über den Regler strömen kann.

Nächster Gewichts-Check: 374g. Gute 50g weniger - das ist immerhin schon der Motor + Halterung. Ohne dass die Stabilität dabei gelitten hätte.

Das Häubchen folgt... Hinten ist bereits eine Öffnung für den Einbau des Motors drin. Vorne in der Mitte ist die Vulcan für den Fall des Falles mit Der "Sperrholz-beplankten" Mitte verstärkt.

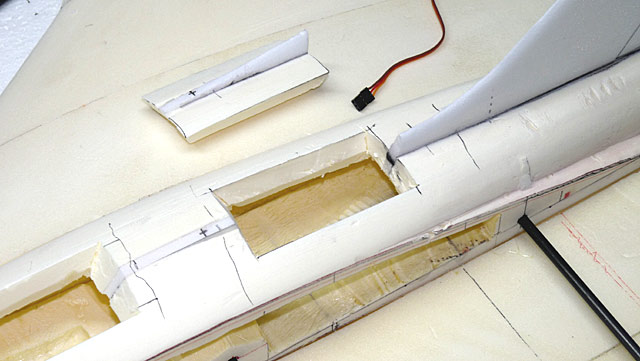

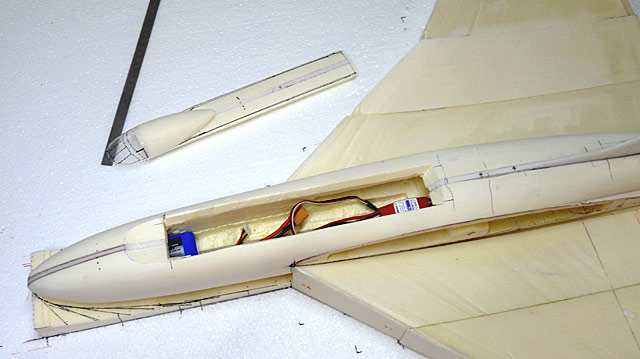

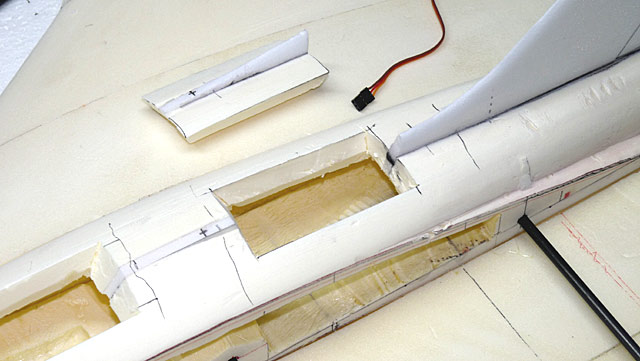

Die Akkuklappe ist ausgeschnitten - sie ist gleichzeitig auch Versorgungsschacht für die Elektronik.

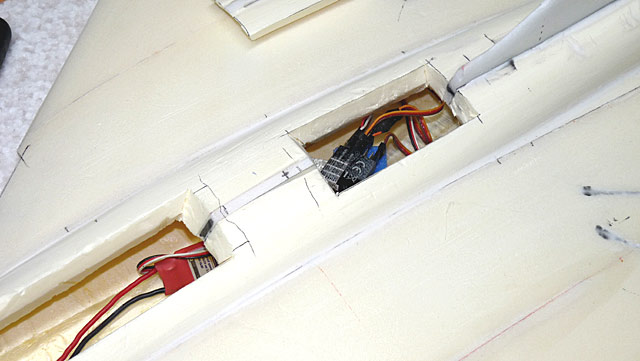

Der Regler liegt direkt im Luftkanal von den Einlaufdüsen in den Flächen.

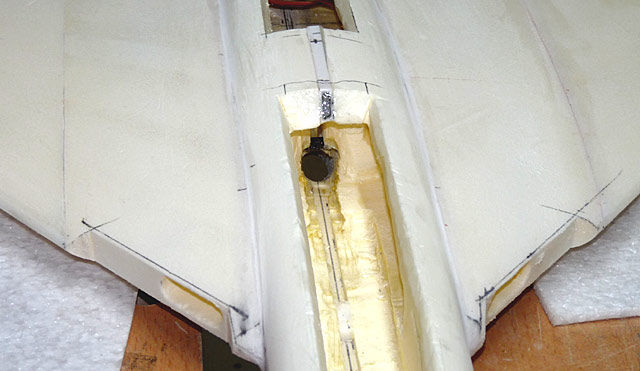

Links und rechts die teilweise geöffneten Einlaufdüsen. Ein Teil der Luft zieht hinten durch den Motor ab - für den größeren Teil muss noch ein Abluftloch geschaffen werden (sonst gibts einen Staudruck im Innern).

Alles wieder zu...

Der Motorspant ist aufgeklebt und Motor + Spinner dran. Der Klapp-Prop hat genügend Freilauf zum Seitenleitwerk (das schützt vor Beschädigung und sorgt für weniger Geräuschentwicklung.

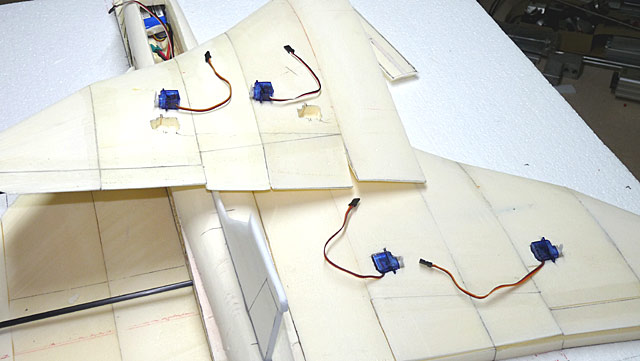

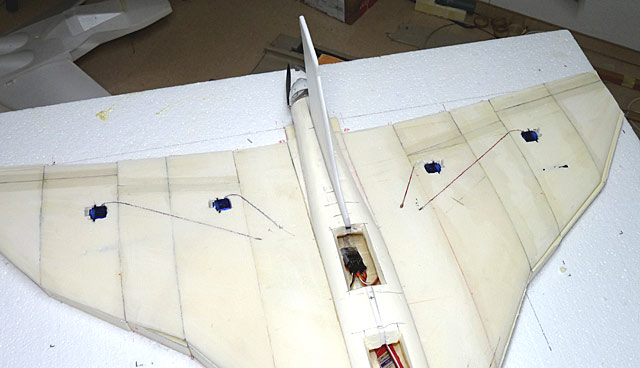

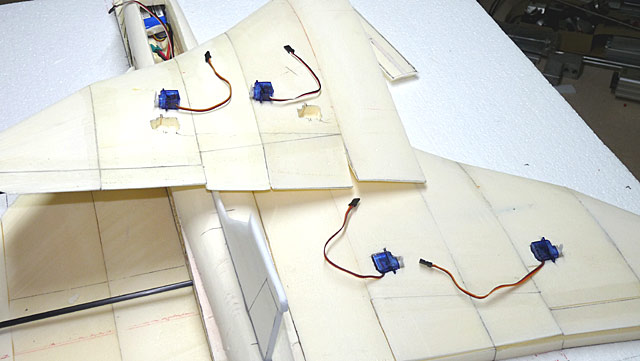

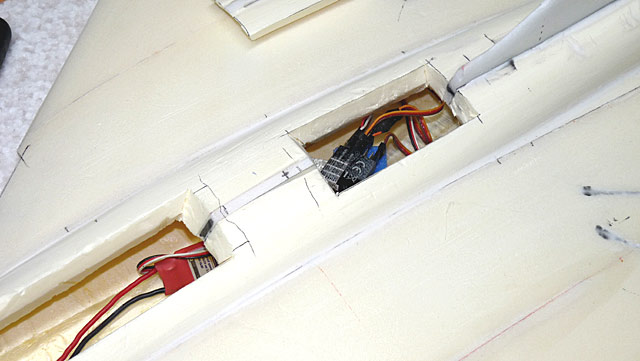

Die Quer- und Höhenruder sind angeschlagen und die Servoschächte ausgefräst

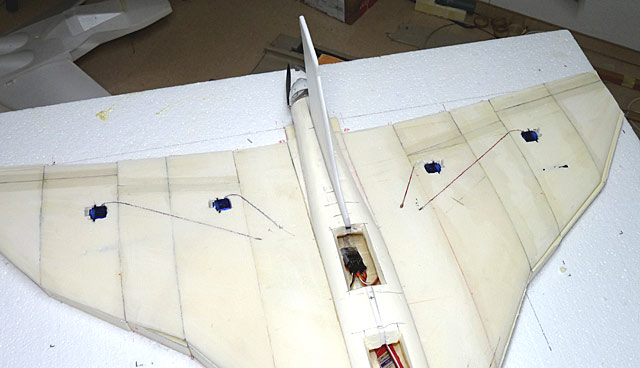

Für die Zusammenführung der Servoleitungen und den Empfänger wird hinten eine zweite Klappe geöffnet.

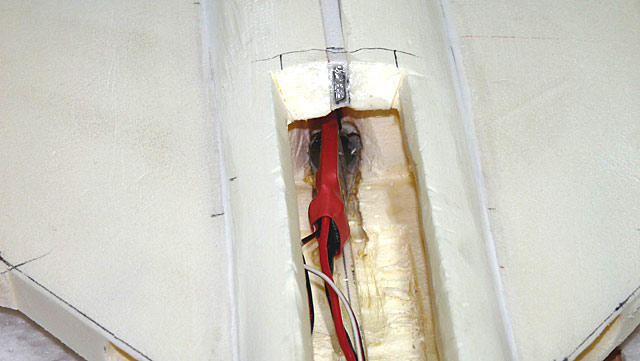

Der Empfänger ist drin, der Motor und die Servos sind angeschlossen. Der Regler liegt etwas weiter vorne (weniger Störung auf den Empfänger, Gewicht muss nach vorne und eine kürzere Leitung zum Akku).

Dann wird geklebt (mit Epoxy), gespachtelt und geschliffen: Ruderhörner, Befestigung für die Akkuklappe, Carbonstäbe in die Außenflächen, die Rohre in die Flächen und die Flächen an den Rumpf.

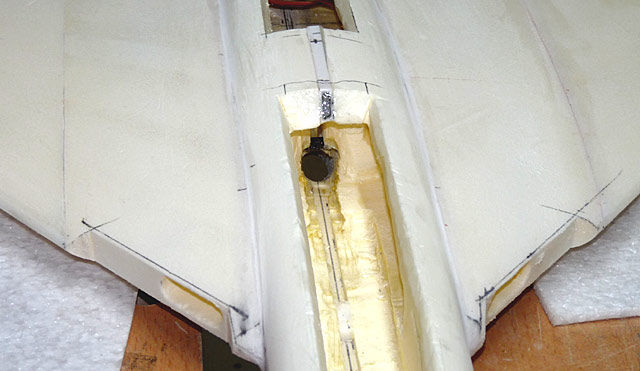

In den Rumpfboden wird ein Kühlloch für den Regler geschnitten - dieser liegt so genau im Abzug...

Alles angeschlossen und abflugbereit...

671g - jedoch noch ohne Beplankung und Farbe. Vielleicht ein bischen schwer?

Wieder zurück bei Gianni folgen noch diverse Fein-Tuning-Arbeiten. Unter anderem die Ruderanlenkung - denn auch hier soll nichts dem Zufall überlassen werden. Die Ruderausschläge werden genauso gefertigt und eingestellt, wie sie mit FLZ ganz zu Anfang für bestimmte Anstellwinkel und Kurvenflüge kalkuliert wurden.

Auch das Häubchen wird scale-mäßig lackiert. Erst jetzt lässt sich erahnen, wie groß dieses Flugzeug in original wohl war: denn in diesem Cockpit saßen zwei Piloten nebeneinander!

Und endlich folgt der Ertstflug: vom Start weg einwandfrei.

Liegt total stabil und ruhig in der Luft, EWD- und Schwerpunkttest stimmen. Einen Abriss kennt die Vulcan nicht und - auch wenns nicht ganz scale ist - auf dem Rücken benimmt sie sich absolut gutmütig und artig. Ein wunderbar zu fliegendes Modell, was den ganzen Aufwand schnell vergessen lässt. Und dem Entwickler die Bestätigung gibt, dass alle Überlegungen und Berechnungen stimmen und zum Erfolg geführt haben!

Und wers noch nicht gesehen hat => hier das

Video

[mehr...]

[mehr...]